Application de la technologie d'inspection par vision artificielle dans l'industrie du remplissage de boissons

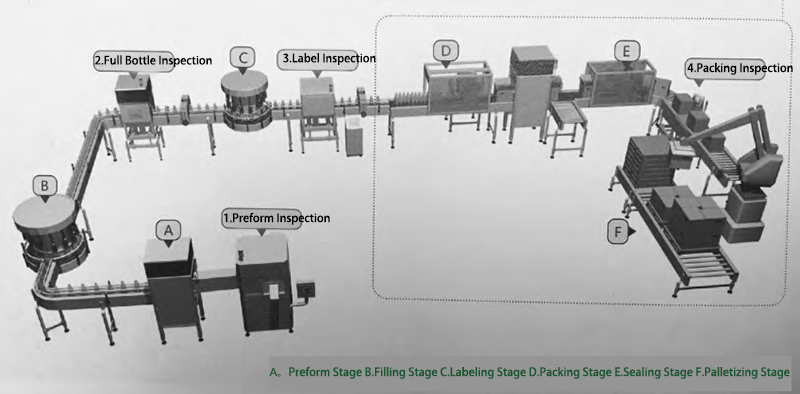

Les lignes de production de remplissage de boissons évoluent de plus en plus vers des processus à grande vitesse et entièrement automatisés.Actuellement, une ligne de remplissage de boissons PET typique se compose d'une série d'équipements de production et de processus correspondants, notamment une machine de moulage par soufflage, une remplisseuse, un codeur, une étiqueteuse, une encaisseuse et un palettiseur.Pour maintenir l'efficacité globale de la production et contrôler la qualité du produit fini, une technologie de vision industrielle avancée est nécessaire pour identifier automatiquement les défauts des produits emballés et contrôler les mécanismes de rejet correspondants afin de retirer automatiquement les produits endommagés et de qualité inférieure de la ligne de production.Comme le montre la figure suivante : l'équipement d'inspection des préformes est placé avant la machine de moulage par soufflage pour inspecter les préformes à la recherche de divers défauts.L'équipement d'inspection de bouteilles complètes est placé après la remplisseuse pour inspecter les défauts dans le processus de bouchage et de codage.L'équipement d'inspection des étiquettes est placé après le manchon/l'étiqueteuse pour effectuer une inspection complète des étiquettes.L'équipement d'inspection des caisses est placé après l'emballage des caisses et avant la palettisation pour vérifier l'intégrité de la caisse.

Schéma des composants de la ligne de remplissage et de la répartition des postes d'inspection visuelle

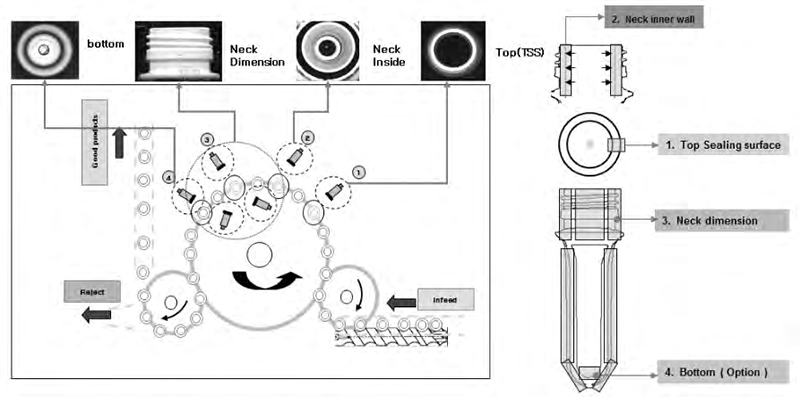

I. Inspection des préformes

Les défauts de préforme sont plus fréquents au niveau de l'embouchure, de l'épaule et du fond de la préforme. Six caméras CCD haute résolution inspectent minutieusement l'embouchure, l'épaule et le fond de la préforme pour détecter divers défauts. Une caméra, placée au-dessus de l'embouchure, capture des images de la surface de l'embouchure afin de détecter des défauts tels que des bavures, des entailles et des points noirs. Une autre caméra, placée au-dessus de l'embouchure, capture des images de la paroi interne afin de détecter des défauts tels que des points noirs et des impuretés. Trois caméras, espacées de 120 degrés sur les côtés de l'embouchure filetée, permettent une inspection à 360 degrés et sans aveugle des filetages et de l'épaulement pour détecter diverses dimensions, des points noirs, des soudures épaisses, des bavures et des bosses. Une caméra, placée au-dessus de l'embouchure, capture des images du fond de la préforme afin de détecter des défauts tels que des points noirs et une mauvaise carotte.

Diagramme d'inspection des préformes

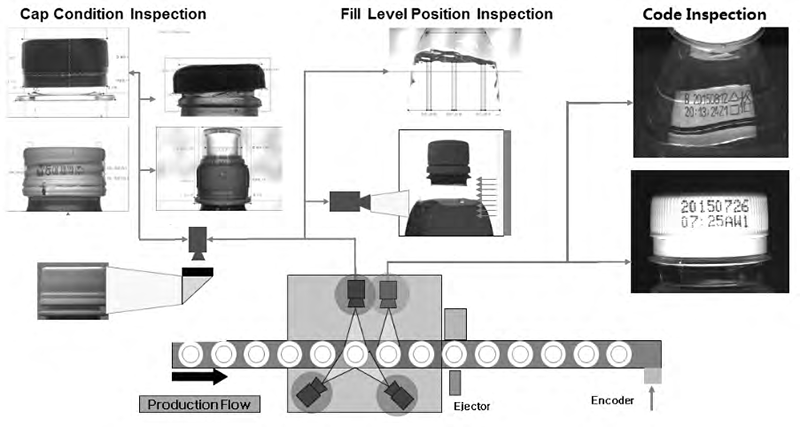

II. Inspection de la bouteille pleine

L'inspection complète des bouteilles permet de détecter des défauts tels que les écarts de niveau de liquide, les bagues de sécurité brisées, les bagues PET manquantes, les ponts brisés, les bouchons hauts, les bouchons tordus, les bouchons mixtes, les codes manquants, les codes déformés et les codes partiellement manquants. Quatre jeux de caméras matricielles CCD haute résolution sont déployés. Le poste d'inspection du niveau de bouchage comprend trois caméras matricielles CCD haute résolution, six sources lumineuses LED, un système de traitement d'image, un système de contrôle des signaux et un système de rejet. Les trois caméras matricielles sont espacées de 120 degrés, permettant une inspection à 360 degrés des bouchons sans angle mort. Chaque caméra est équipée de deux sources lumineuses LED qui éclairent les bouchons de face et de dos. L'éclairage avant détecte principalement les défauts tels que les bagues de sécurité brisées, les bagues PET manquantes, les bouchons dépareillés et les bouchons mixtes, tandis que l'éclairage arrière se concentre sur les défauts tels que les bouchons hauts, les bouchons de travers et les ponts brisés. Une caméra placée perpendiculairement au tapis roulant effectue simultanément l'inspection du niveau de liquide. La combinaison de l'éclairage avant et arrière compense efficacement la formation de mousse, améliorant ainsi considérablement la précision du contrôle du niveau de liquide pour les boissons mousseuses. Le poste d'inspection par codage utilise une caméra CCD haute vitesse et une source lumineuse LED. Outre la détection des défauts de codage courants, il permet également d'identifier précisément les codes afin d'éviter les erreurs d'impression.

Diagramme d'inspection d'une bouteille pleine

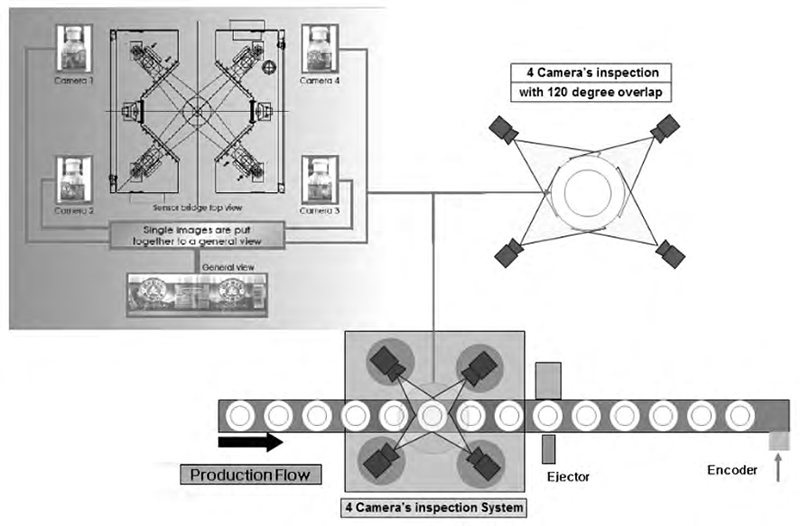

III. Inspection des étiquettes

L'inspection des étiquettes permet de détecter de nombreux défauts, notamment les étiquettes manquantes, mal positionnées, inversées, vierges, mal coupées, mal alignées, inclinées, mal imprimées, endommagées et déformées. Grâce à une solution optique unique, quatre caméras matricielles CCD haute résolution sont positionnées à 90 degrés l'une de l'autre autour du produit, permettant une inspection à 360 degrés sans angle mort. Chaque caméra est équipée de deux sources lumineuses LED qui éclairent la zone de l'étiquette par le haut et par le bas. Cette combinaison d'éclairage assure une luminosité uniforme sur toute la surface de l'étiquette, améliorant ainsi considérablement la précision de la détection des défauts d'impression.

Diagramme d'inspection des étiquettes

IV. Inspection des cas

L'inspection complète des caisses est un système de contrôle pondéral en ligne intégrable à diverses lignes de production d'emballages et lignes de convoyage. La trieuse pondérale en ligne mesure le poids des produits pendant leur transport et le compare à une valeur prédéfinie. En vérifiant le poids, le système détermine si des composants ou des produits manquent dans l'emballage. Le système de contrôle effectue ensuite des calculs et donne des instructions pour retirer les produits non qualifiés. La machine d'inspection se compose d'un convoyeur équidistant flexible, d'une trieuse pondérale, d'un système de rejet, d'un système de contrôle et de convoyeurs d'entrée et de sortie. La peseuse collecte les signaux de poids des produits et les transmet au système de contrôle pour traitement. Le convoyeur équidistant flexible augmente la vitesse de transport afin de garantir un espacement adéquat entre les produits et d'éviter ainsi toute interférence entre les objets à inspecter. Le système de rejet, sur instruction de la trieuse pondérale, retire les caisses pleines de produits non qualifiés vers une zone de stockage temporaire pour traitement. Le convoyeur arrière transporte les produits qualifiés après leur sortie de la zone de pesage.

L’adoption généralisée des équipements d’inspection par vision artificielle est imminente et l’industrie chinoise des boissons bénéficiera des progrès de la technologie des équipements intelligents pour atteindre les objectifs de production et de fabrication intelligentes.