Technologie d'inspection visuelle du codage des fonds de boîtes : principes, applications et tendances futures

Avec une vitesse d’inspection de 72 000 canettes par heure et une précision de plus de 99,9 %, comment la technologie d’inspection visuelle peut-elle garantir la qualité et la sécurité des boissons ?

Dans l'industrie alimentaire et des boissons en développement rapide d'aujourd'hui, les canettes, en tant que format d'emballage courant, sont particulièrement importantes pour le contrôle qualité des produits. Le codage par fond de boîte, en tant que support d'informations sur le produit, est un moyen crucial de suivre les informations clés telles que la date de production et le numéro de lot. Cependant, des défauts dans le processus de codage peuvent entraîner des pertes importantes pour les entreprises.

Les méthodes d’inspection manuelles traditionnelles ne sont plus en mesure de répondre aux exigences des lignes de production modernes à grande vitesse, et les systèmes d’inspection automatisés basés sur la vision industrielle deviennent une technologie clé pour résoudre ce problème.

1. Défis de qualité du codage du fond des boîtes de conserve

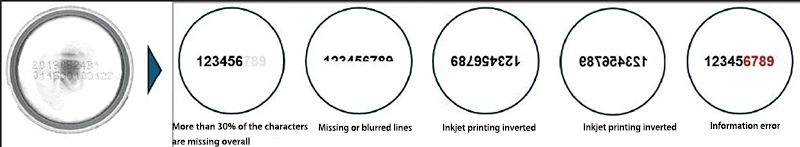

Dans le processus de production de boissons en canettes, la qualité du codage est affectée par divers facteurs. Un mauvais réglage ou un mauvais alignement du souffleur d'eau devant l'imprimante peut entraîner une élimination incomplète des gouttes d'eau du fond de la canette, ce qui peut entraîner des codes flous ou manquants.

Des obstructions d'encre dans les buses de l'imprimante peuvent également entraîner des accidents de production, tels que des codes manquants ou manquants. De plus, un mauvais alignement du capteur de déclenchement ou de la tête d'impression de l'imprimante peut entraîner des problèmes tels que des caractères manquants, des codes manquants ou des codes mal positionnés.

Ces défauts de codage affectent non seulement la traçabilité des produits, mais peuvent également entraîner des plaintes des consommateurs et nuire à la réputation de l'entreprise. Les statistiques montrent qu'en moyenne, chaque ligne de production doit mettre en quarantaine environ 8 000 caisses de vin par an en raison de défauts de codage, ce qui nécessite environ 1 600 heures de retraitement manuel et engendre près de 200 000 yuans de coûts de main-d'œuvre et de consommables.

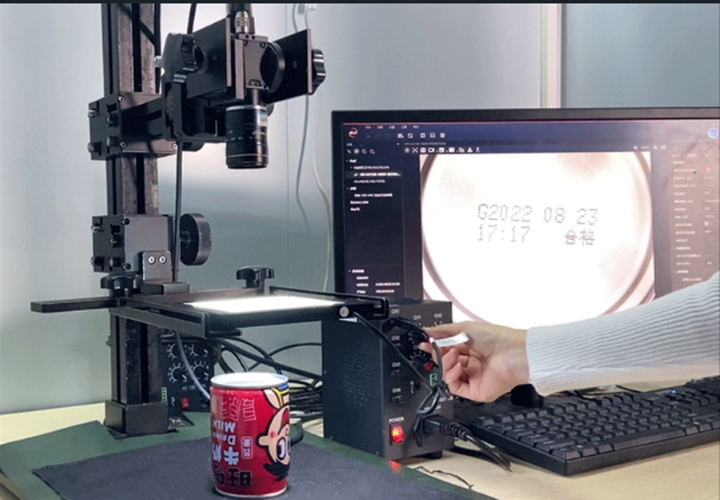

2. Composition et principe d'un système d'inspection par vision industrielle

Un système complet d'inspection visuelle du codage du fond de la boîte se compose principalement d'une source lumineuse et d'un système de traitement de la vision, d'un système de contrôle électrique et d'interface homme-machine, ainsi que d'un dispositif de rejet défectueux.

Lorsqu'une canette passe dans le système d'imagerie, un détecteur de proximité métallique déclenche le stroboscope et une caméra industrielle intelligente pour capturer une image ultra-rapide du fond de la canette. Après analyse et traitement de l'image par la caméra intelligente, le système de contrôle électrique exécute les résultats de l'inspection, permettant ainsi le tri automatique des produits défectueux.

Système de source lumineuse

En raison de la structure concave des fonds de canettes en aluminium et des propriétés réfléchissantes de la surface métallique, le système d'inspection utilise généralement une source lumineuse sphérique à intégration. Grâce à son effet intégrateur, la surface intérieure hémisphérique de cette source lumineuse réfléchit uniformément la lumière émise par le fond sur 360 degrés, assurant ainsi un éclairage uniforme sur toute l'image et améliorant considérablement la stabilité de l'acquisition.

Système d'acquisition d'images

Pour capturer des images nettes des boîtes en mouvement à grande vitesse, le système nécessite une caméra intelligente industrielle hautes performances. Les caméras intelligentes comme la Cognex In-Sight Micro1400, bien que compactes (seulement 30 mm x 30 mm x 60 mm), peuvent répondre aux exigences d'inspection des lignes de production à très grande cadence, atteignant des cadences supérieures à 1 350 pièces par minute.

Système de traitement et d'exécution

Le système utilise un ordinateur industriel et un automate (tels que le Siemens S7-200) comme système de contrôle principal, en tenant compte de facteurs tels que la vitesse, la stabilité et la rentabilité. Ces composants sont responsables de l’exécution de l’algorithme de traitement d’image et de la sortie du signal de tri final.

3. Évolution des algorithmes de reconnaissance de caractères d'impression à jet d'encre

Grâce aux progrès technologiques, les algorithmes de reconnaissance des caractères des impressions jet d'encre sur les fonds de canettes ont connu une évolution significative, passant du traitement d'image traditionnel à l'apprentissage profond. Technologie OCR traditionnelle.

Les premiers systèmes utilisaient souvent des technologies de lecture et de vérification de caractères OCR, développées à partir de langages de script pour tableurs. Ces méthodes exploitent les algorithmes de vision industrielle éprouvés intégrés aux caméras intelligentes pour implémenter des fonctions telles que la détection de présence, l'inspection des défauts de surface et la mesure dimensionnelle, permettant ainsi un déploiement rapide sans programmation utilisateur complexe.

Application des réseaux neuronaux convolutifs

Ces dernières années, les méthodes de reconnaissance de caractères basées sur les réseaux de neurones convolutifs (CNN) ont démontré des avantages significatifs. Ces méthodes segmentent et classifient les caractères des images hors ligne pour constituer une bibliothèque de caractères, puis les entraînent grâce à une méthode d'apprentissage CNN améliorée pour former un classificateur stable.

Lors de l'inspection en ligne, les images sont capturées en temps réel, puis les caractères sont segmentés puis classés à l'aide d'un classificateur. Cela améliore considérablement la précision de la détection tout en garantissant des performances en temps réel.

Technologie de segmentation de caractères par matrice de points

Des chercheurs ont développé un algorithme de segmentation de caractères spécialisé, adapté aux caractéristiques des caractères des imprimantes à jet d'encre matricielles. Cet algorithme utilise la méthode MSER (Most Stable Extremal Region) pour la localisation initiale des régions de caractères et la méthode du domaine connexe pour une localisation plus fine, répondant ainsi efficacement aux défis de la segmentation projetée des caractères matriciels.

4. Principales avancées technologiques et innovations du système

Le système d'inspection de codage du fond des canettes a réalisé de nombreuses avancées technologiques, lui permettant de répondre aux exigences exigeantes des sites industriels.

Technologie de positionnement des personnages

Pour remédier au problème de rotation des boîtes pendant le codage, le système d'inspection moderne utilise les méthodes MSER et morphologique pour localiser la zone de caractère, éliminant ainsi les interférences dues à l'échelle des caractères et aux transformations rotationnelles. L'angle de rotation de la zone de caractère est calculé à partir du rectangle englobant minimal, et les zones de caractère inclinées sont corrigées horizontalement par transformation affine et interpolation linéaire.

Fusion de l'apprentissage profond et des algorithmes traditionnels

Le système combine de manière innovante les réseaux de neurones convolutifs avec des techniques traditionnelles de traitement d'images. Les réseaux de neurones convolutifs (CNN) effectuent l'extraction de caractéristiques et la reconnaissance de formes, combinées à la détection des contours et au traitement morphologique, pour une reconnaissance de code et une détection des défauts de haute précision. Cette approche de fusion améliore non seulement la précision de la reconnaissance, mais réduit également considérablement les faux positifs et les détections manquées.

Système d'apprentissage intelligent

Le système d'inspection de nouvelle génération est également équipé d'une fonction d'apprentissage intelligente qui optimise en permanence le modèle d'inspection sur la base des données d'inspection historiques, identifie automatiquement les nouveaux modèles de codage et types de défauts et met à jour les règles d'inspection, améliorant ainsi considérablement l'adaptabilité et l'évolutivité du système.

5. Cas d'application industrielle et analyse des avantages

Les applications industrielles réelles ont démontré que les systèmes d’inspection par vision industrielle ont obtenu des résultats significatifs dans l’inspection du codage du fond des boîtes de conserve.

Jinan Maotong Inspection Equipment Co., Ltd. a automatisé et optimisé l'inspection par codage intelligent grâce à son équipement d'inspection par codage de fonds de boîtes développé en interne. Ce système a permis de réduire le taux de défauts de codage de 99 %, permettant ainsi à ses clients d'économiser environ 220 000 yuans par an et par ligne de production, de réduire les heures d'inspection manuelle de 1 600 heures par an et d'améliorer considérablement l'efficacité de la production.

En termes d'indicateurs techniques, les systèmes modernes d'inspection visuelle atteignent une précision de reconnaissance supérieure à 99,9 %, des vitesses d'inspection supérieures à 1 350 pièces par minute et une stabilité des équipements garantissant un fonctionnement continu pendant plus de deux semaines. Comparé aux équipements importés, le coût des équipements développés indépendamment est nettement inférieur : seulement 10 % de ceux importés et moins de 50 % de ceux fabriqués localement.

6. Tendances de développement futures

Avec le développement continu de l'intelligence artificielle et de l'Internet des objets, la technologie d'inspection visuelle pour le codage du fond des canettes deviendra plus intelligente et plus efficace.

L'intégration plus poussée des algorithmes d'apprentissage profond améliorera la capacité du système à identifier des défauts complexes. Dans le même temps, l'application de la technologie 5G permettra la transmission et l'analyse à distance en temps réel des données d'inspection, fournissant ainsi un retour d'information plus rapide sur la qualité des lignes de production.

De plus, le modèle de travail collaboratif de l'edge computing et du cloud computing permettra d'équilibrer les capacités de traitement en temps réel du système avec les besoins d'analyse du Big Data. Grâce à la généralisation des concepts modulaires, les systèmes futurs gagneront en flexibilité et s'adapteront rapidement aux besoins d'inspection des différentes lignes de production et types de produits.

À l'avenir, avec la croissance continue de l'automatisation dans l'industrie agroalimentaire, la technologie d'inspection visuelle pour le codage des fonds de canettes sera promue et appliquée à un plus grand nombre de lignes de production. Cela permettra non seulement d'améliorer efficacement le contrôle qualité des produits, mais aussi de fournir une expérience précieuse pour la modernisation intelligente de l'ensemble du secteur manufacturier.

Le développement et l’amélioration de cette technologie auront un impact positif et de grande portée sur la rupture du monopole des équipements étrangers et sur le renforcement de la compétitivité de l’industrie manufacturière de mon pays.