Technologie d’inspection visuelle du codage des bouteilles PET : l’œil intelligent pour la qualité des produits

Les lignes de production traitent des milliers de bouteilles par minute, mais une erreur de codage mineure peut entraîner le rappel d'un lot entier.

Sur les lignes de production de boissons à grande vitesse, les bouteilles en PET s'écoulent à des cadences de plusieurs centaines, voire milliers, par minute. Des erreurs de codage imperceptibles à l'œil nu—comme des dates de production floues, des numéros de lot manquants ou des caractères incorrects—peut entraîner des pertes financières importantes et des risques pour la réputation de la marque.

Avec la maturité de la technologie de vision artificielle, les systèmes d'inspection visuelle par codage sont devenus une garantie de qualité indispensable pour les lignes d'emballage de bouteilles en PET.

Ces systèmes garantissent que les informations d'étiquetage de chaque bouteille sont claires, précises et conformes aux réglementations avec une précision millimétrique et une vitesse incroyable.

1. Principes techniques et composants du système

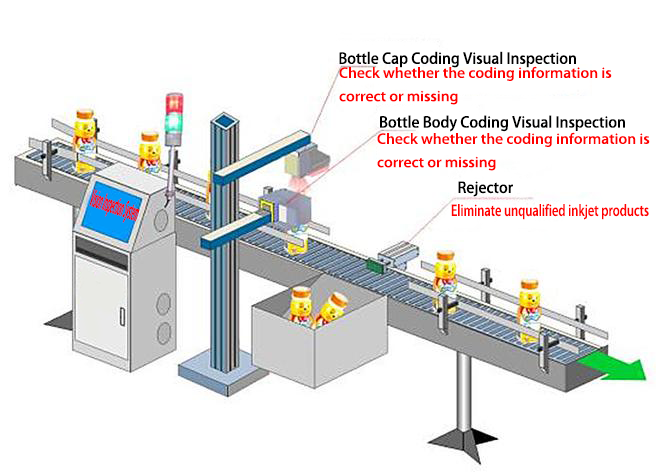

Un système d'inspection visuelle de codage de bouteilles PET simule essentiellement la vision humaine. Il capture l'image de codage grâce à un dispositif d'acquisition d'images, puis l'analyse à l'aide d'algorithmes de traitement d'images avancés afin de déterminer si elle est acceptable ou non. Le principe de fonctionnement du système peut être résumé comme suit : lorsqu'une bouteille en mouvement déclenche le capteur de détection, une source lumineuse flash haute fréquence éclaire momentanément l'image. Une caméra capture simultanément l'image imprimée et la transmet à un processeur d'images pour traitement et analyse.

Après le traitement, le système transmet le résultat du test à un automate programmable industriel (API). Si une impression défectueuse est détectée, l'API envoie immédiatement un signal pour déclencher un mécanisme de rejet et retirer le produit défectueux de la ligne de production.

Un système complet d’inspection visuelle d’impression de bouteilles en PET se compose de plusieurs éléments clés :

Unité d'acquisition d'images : elle utilise généralement une caméra CCD ou CMOS haute résolution, capable de capturer des images nettes de la zone imprimée. Ces caméras nécessitent des vitesses d'obturation élevées et une immunité aux interférences pour s'adapter aux mouvements rapides de la chaîne de production et aux variations de luminosité ambiante.

Système d'éclairage : Une source lumineuse spécialement conçue assure des images à contraste élevé sur des bouteilles de différents matériaux et formes. Pour les bouteilles en PET hautement réfléchissantes, un éclairage à un angle spécifique est souvent utilisé pour réduire l'éblouissement.

Logiciel de traitement d'images : C'est le cerveau du système, utilisant des algorithmes de reconnaissance optique de caractères (OCR) et de vérification optique de caractères (OCV) pour déterminer la clarté, la position et la précision des caractères imprimés. Système de contrôle : Responsable de la coordination de l'ensemble du processus d'inspection, incluant le déclenchement du signal, l'acquisition des images, l'évaluation des résultats et la synchronisation des actions de rejet.

2. Avantages techniques et indicateurs de performance

Par rapport à l'inspection manuelle traditionnelle, les systèmes d'inspection visuelle par jet d'encre des bouteilles PET présentent des avantages significatifs. En termes de précision d'inspection, les systèmes modernes peuvent détecter des écarts de niveau de liquide aussi faibles que 0,5 mm et des défauts de scellage aussi petits que quelques microns, et même identifier avec précision les codes laser sur des bouteilles légèrement tournées.

En termes de vitesse, les systèmes haut de gamme peuvent inspecter plus de 1 500 bouteilles par minute, soit plus de 48 000 bouteilles par heure, dépassant de loin les capacités de l'inspection visuelle manuelle.

Cette capacité d'inspection à grande vitesse permet une inspection à 100 % des lignes de production, plutôt que des contrôles ponctuels traditionnels.

La stabilité du système d'inspection est tout aussi impressionnante. Son système d'exploitation intégré et la conception de ses circuits matériels garantissent un fonctionnement stable à long terme, s'adaptant à des températures ambiantes de 0 °C.°C à 40°°C et une humidité relative de 95 %. Le boîtier étanche en acier inoxydable offre une protection de qualité industrielle contre la buée et les gouttelettes d'eau. D'un point de vue économique, si les systèmes d'inspection visuelle nécessitent un investissement initial, ils permettent de réduire considérablement les coûts globaux à long terme. L'inspection automatisée réduit le recours à la main-d'œuvre, diminue les coûts de formation et évite le gaspillage de matériaux et l'atteinte à la réputation de la marque causés par des erreurs de codage.

3. Scénarios d'application et défis

La technologie d'inspection visuelle pour le codage des bouteilles en PET est largement utilisée dans de nombreux secteurs. Dans les secteurs des boissons et de l'eau minérale, ce système garantit l'étanchéité des bouchons, la constance du niveau de liquide et la conformité du codage, évitant ainsi les réclamations des consommateurs dues à des remplissages insuffisants ou à des informations erronées.

Dans le secteur pharmaceutique, les systèmes d'inspection visuelle garantissent des quantités de remplissage précises, des bouchons stériles et la traçabilité des lots, répondant à des réglementations strictes telles que les BPF.

L'industrie chimique utilise quotidiennement le système pour inspecter les joints des bouteilles, la précision du niveau de liquide et l'intégrité des étiquettes de produits tels que les détergents.

Malgré la maturité croissante de la technologie, l’inspection visuelle du codage des bouteilles PET se heurte encore à plusieurs défis techniques :

Interférence de surface réfléchissante : Les propriétés réfléchissantes des bouteilles et bouchons en PET peuvent affecter la qualité d'acquisition des images, nécessitant des solutions d'éclairage et des algorithmes de traitement spécifiques. Flou de mouvement à grande vitesse : Les cadences élevées des chaînes de production peuvent provoquer un flou d'image, nécessitant un flash haute fréquence et des vitesses d'obturation élevées.

Reconnaissance des caractères déformés : les caractères imprimés sur des bouteilles courbées sont sujets à la déformation, ce qui rend la reconnaissance plus difficile.

Adaptabilité à plusieurs types de codage : différentes entreprises peuvent utiliser le codage laser ou à l'encre, et le système doit s'adapter aux caractéristiques des différents types de codage.

4. Points clés de mise en œuvre et flux de travail

La mise en œuvre réussie d'un système d'inspection visuelle pour le codage des bouteilles en PET nécessite la prise en compte de plusieurs facteurs clés. Les caractéristiques des bouteilles (telles que la couleur, la transparence et la forme) influencent directement la conception de la solution d'inspection.

Les conditions d'environnement de production (température, humidité et vibrations) déterminent le niveau de protection requis pour l'équipement. La vitesse de la ligne influence directement le choix des caméras et la conception de l'architecture du système.

Un flux de travail typique comprend les étapes suivantes :

Déclenchement du système : Le capteur à fibre optique détecte lorsqu'une bouteille entre dans la zone d'inspection et envoie un signal au système d'acquisition d'images.

Acquisition d'image : Le signal de déclenchement active le flash de la source lumineuse et l'appareil photo pour capturer une image de la zone de codage.

Analyse d'image : Le processeur d'image localise, segmente et reconnaît les caractères, évaluant leur clarté, leur exhaustivité et leur précision. Évaluation des résultats : Les résultats de l'analyse sont comparés à des normes prédéfinies afin de déterminer si le produit est qualifié.

Rejet de produit défectueux : Pour les produits défectueux, le système envoie un signal à un dispositif de rejet (tel qu'un actionneur pneumatique) pour les retirer de la ligne de production.

Enregistrement des données : Le système enregistre les résultats d'inspection et les images, générant des rapports statistiques pour fournir une base pour la traçabilité de la qualité.

5. Tendances de développement futures

La technologie d'inspection visuelle pour l'impression jet d'encre des bouteilles PET évolue vers une intelligence accrue. L'intégration de l'IA et de l'apprentissage automatique améliore considérablement les capacités des systèmes d'inspection. Grâce à des algorithmes d'apprentissage profond, le système peut apprendre de manière adaptative des scénarios complexes, améliorant ainsi son adaptabilité et sa précision de reconnaissance dans des environnements difficiles tels que les bouteilles réfléchissantes et les surfaces liquides dynamiques.

L'intégration de l'Internet industriel des objets (IIoT) est une autre tendance clé. Les systèmes d'inspection visuelle sont interconnectés avec des systèmes tels que MES et ERP pour une gestion intelligente de l'ensemble de la chaîne de production, la surveillance de l'état des équipements en temps réel, l'anticipation des besoins de maintenance et l'optimisation des paramètres de production.

La vitesse accrue et la multifonctionnalité méritent également d'être prises en compte. Face à l'augmentation constante des cadences de production, les systèmes d'inspection exigent également des vitesses de traitement plus élevées. Parallèlement, les plateformes d'inspection intégrées deviennent une tendance, intégrant des fonctions telles que l'inspection de codes, l'inspection de bouchons et la détection de niveau de liquide dans un seul appareil, réduisant ainsi l'encombrement de la chaîne de production et améliorant l'efficacité globale.

Les futurs systèmes d'inspection visuelle par codage seront plus flexibles et adaptatifs, capables de s'adapter rapidement aux nouvelles formes de bouteilles et aux nouveaux formats de codage grâce à des ajustements logiciels, réduisant ainsi le besoin de remplacement du matériel et diminuant les coûts de conversion de la production.

Grâce aux progrès technologiques constants, les systèmes d'inspection visuelle du codage des bouteilles PET gagnent en intelligence et en efficacité. Certains fabricants leaders ont intégré leurs systèmes d'inspection à leurs systèmes d'exécution de production (MES) et à leurs progiciels de gestion intégrés (ERP), permettant ainsi le partage des données en temps réel et la traçabilité qualité.

Lorsqu'une bouteille d'eau minérale sort de la chaîne de production, elle a déjà franchi le contrôle visuel rigoureux d'un système d'inspection. Chaque caractère, chaque bouchon et chaque millimètre de niveau de liquide sont méticuleusement inspectés pour garantir aux consommateurs un produit impeccable.