Technologie de détection du niveau des canettes : le « gardien invisible » de la qualité des boissons

Sur la chaîne de production, des milliers de canettes défilent à une cadence d'une minute, tandis qu'une paire d'« yeux d'aigle » veille constamment à la qualité de nos boissons.

Dans les usines d'embouteillage modernes, les canettes circulent sur des tapis roulants à un rythme de plus de 1 200 canettes par minute. L'œil nu peut à peine discerner les détails de chaque canette, pourtant l'un des indicateurs de qualité les plus critiques.—le niveau de liquide—est directement lié à la qualité du produit et à la réputation de l’entreprise.

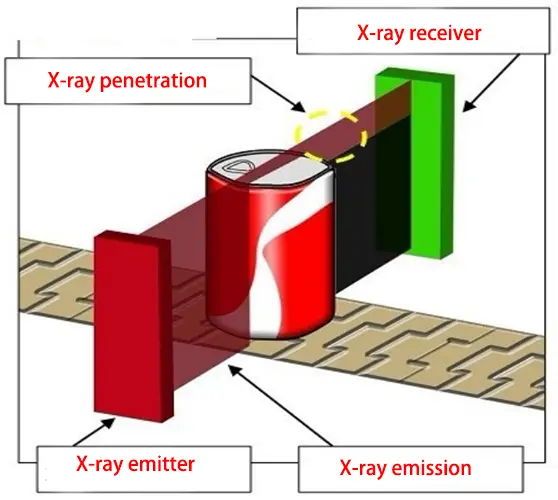

La technologie de détection du niveau de liquide résout la difficulté de l'industrie à observer visuellement le niveau de liquide dans des conteneurs scellés, devenant une étape de contrôle qualité indispensable dans les lignes d'embouteillage de boissons, de bière et d'autres produits.

1. Principe technique : Comment les rayons X « voient à travers » les canettes

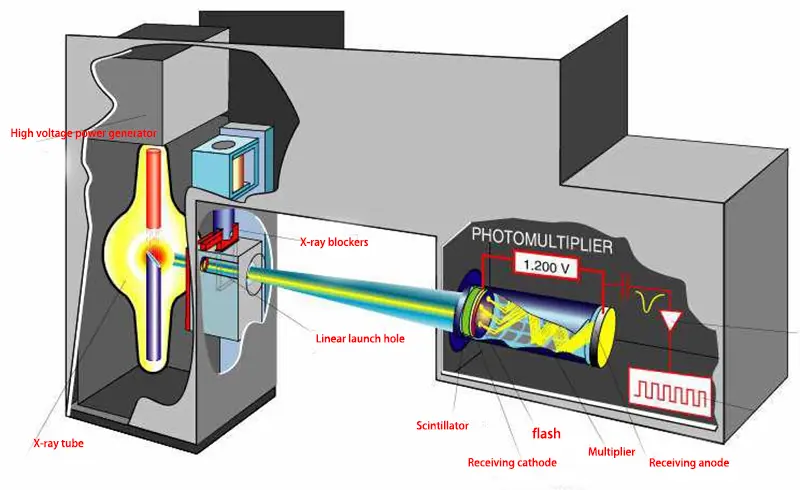

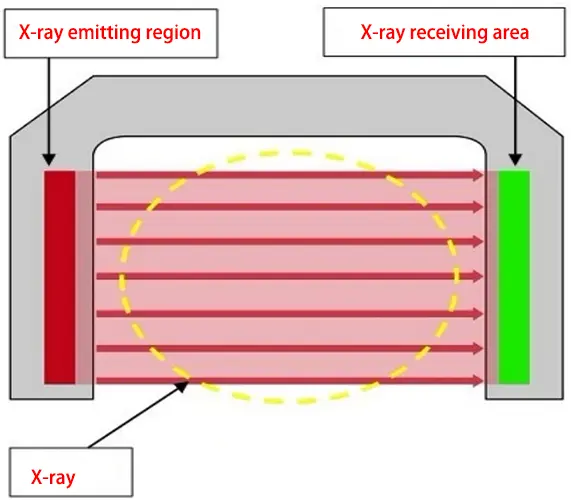

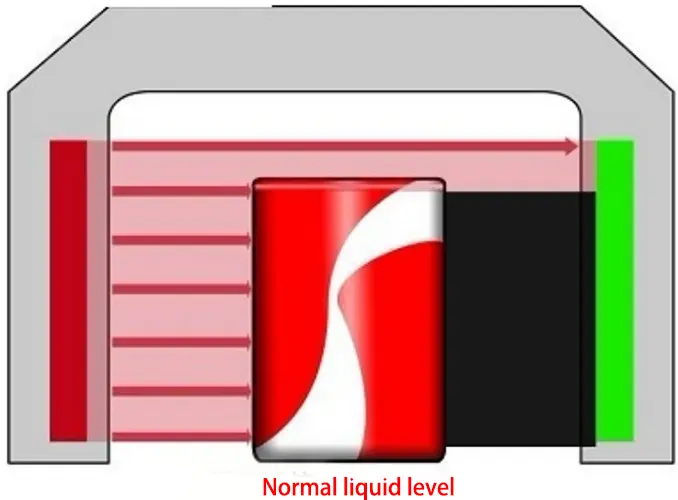

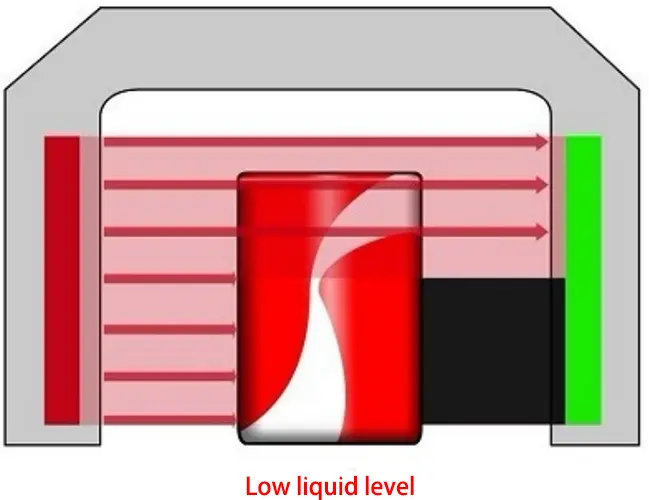

La technologie de détection du niveau des canettes repose sur les principes physiques de l'interaction entre le rayonnement et la matière. Lorsque les rayons X pénètrent dans une canette, le liquide qu'elle contient absorbe et atténue le rayonnement. Différents niveaux de liquide entraînent une intensité de rayonnement variable au niveau du détecteur.

En analysant ces variations d'intensité, le système détermine avec précision la position réelle de la surface du liquide dans la boîte. Le processus d'inspection complet comprend trois étapes clés :

Acquisition du signal : Une source de rayons X génère un flux de photons de faible énergie qui pénètrent dans les boîtes en mouvement ; un détecteur reçoit le rayonnement transmis et le convertit en un signal électrique.

Conversion du signal : Le signal analogique collecté est converti en signal numérique via un convertisseur tel que l'AD781 pour un traitement ultérieur.

Décision intelligente : en utilisant un FPGA (réseau de portes programmables sur site) ou un système embarqué comme contrôleur principal, le signal numérique est analysé et traité, comparé aux valeurs standard prédéfinies, et une détermination en temps réel de la conformité du niveau de liquide est effectuée.

Cette méthode de mesure sans contact résout fondamentalement le problème des méthodes de pesage conventionnelles qui ne parviennent pas à mesurer le volume de matières liquides remplies sur la ligne de production.

2. Évolution technologique : des contrôles manuels ponctuels à l'inspection entièrement automatisée

Avant l'avènement des équipements de détection de niveau de liquide, l'industrie des boissons s'appuyait principalement sur des contrôles qualité manuels ponctuels. Les opérateurs de la chaîne de production prélevaient périodiquement de petites quantités de produit et estimaient le niveau de liquide par pesée ou agitation. Cette méthode était inefficace, générait de nombreuses erreurs et ne permettait pas d'assurer un contrôle qualité complet. Grâce aux progrès technologiques, la technologie de détection de niveau de liquide a connu trois évolutions majeures :

Phase 1 : Détection mécanique par contact, qui mesure les niveaux de liquide par contact physique mais est sujette à la contamination du produit et lente.

Phase 2 : Technologies de détection optique et ultrasonique, qui permettent une mesure sans contact, mais sont moins adaptables aux contenants opaques et aux caractéristiques liquides (telles que la couleur et la mousse).

Phase 3 : L’application de la technologie d’imagerie à rayons X, qui permet véritablement une détection rapide, précise et sans contact de contenants opaques tels que les canettes.

Les équipements modernes de détection de niveau de liquide ont évolué vers des systèmes intelligents qui intègrent la technologie des rayons X, la vision artificielle et le contrôle automatique, atteignant des précisions de détection de±0,5 mm et des vitesses supérieures à 1 200 canettes par minute.

3. Avantages techniques : pourquoi est-ce devenu une norme industrielle ?

L’adoption rapide des équipements de détection de niveau de canettes dans les lignes de production modernes est principalement due à ses multiples avantages techniques.

Haute précision et efficacité sont ses principaux atouts. En conditions statiques, la précision de détection atteint±0,5 mm, ce qui répond aux normes industrielles les plus strictes. La vitesse de détection est compatible avec les lignes de production à grande cadence, avec une capacité de traitement maximale de 72 000 canettes par heure, permettant un contrôle qualité complet de la ligne.

La grande adaptabilité de l'équipement lui permet de s'adapter à des environnements de production complexes. Il peut traiter des contenants de capacités et de formes variées (de 250 ml à 1 000 ml), et ses excellentes capacités anti-interférences garantissent un fonctionnement stable dans les environnements industriels humides et vibrants.

La traçabilité des données améliore la gestion de la qualité. Le système enregistre les données d'inspection de chaque produit en temps réel, facilitant ainsi la traçabilité des lots de production et l'analyse qualité, et fournissant ainsi une base pour l'optimisation des processus.

Comparé aux méthodes de détection traditionnelles, l'équipement automatisé de détection de niveau de liquide permet de réduire considérablement les coûts d'exploitation. Le capteur sans contact a une longue durée de vie et est facile d'entretien. De plus, grâce au contrôle précis du volume de remplissage, il réduit efficacement le gaspillage de produit.

4. Scénarios d'application : des lignes de production à la protection de la marque

Le champ d'application des équipements de détection de niveau de canettes s'est étendu à de nombreux domaines clés. Lors de la phase de contrôle qualité de la ligne de remplissage, l'équipement est généralement installé après les processus de remplissage et de bouchage. Il surveille le niveau de liquide de chaque canette en temps réel, identifiant et rejetant rapidement les produits non conformes et empêchant leur mise sur le marché.

Pour la modernisation et la rénovation des lignes de production, les équipements de détection de niveau de liquide sont essentiels pour remplacer les contrôles manuels ponctuels traditionnels et améliorer l'intelligence de la ligne de production. Ils s'intègrent parfaitement aux automates programmables industriels (API) ou aux systèmes de l'Internet des objets industriel (IoT) pour un contrôle entièrement automatisé de l'ensemble du processus.

Dans le développement de nouveaux produits, la compatibilité flexible des équipements de détection permet aux entreprises de basculer rapidement entre différents types de boîtes, répondant ainsi aux exigences de production et de lancement des essais de nouveaux produits, raccourcissant ainsi considérablement le cycle de lancement des produits.

Plus important encore, en garantissant des niveaux de liquide constants dans chaque boîte, l'équipement de détection de niveau de liquide empêche efficacement les plaintes des consommateurs et protège l'image de marque et la réputation du marché.

5. Tendance d'innovation : développement intelligent et intégré

Avec l’avènement de l’Industrie 4.0, la technologie de détection du niveau de liquide évolue vers une approche plus intelligente et intégrée.

L'intégration de technologies multiples est une tendance claire. L'inspection par rayons X, combinée à la vision industrielle et aux algorithmes d'intelligence artificielle, permet non seulement de détecter les niveaux de liquide, mais aussi les défauts tels que la déformation du col de la boîte, les corps étrangers et la qualité de l'impression jet d'encre. L'exploitation approfondie des données constitue une autre voie de développement. Les systèmes d'inspection modernes ne se contentent plus de distinguer les produits qualifiés des produits non qualifiés. Ils utilisent désormais l'analyse en temps réel des données d'inspection pour fournir un retour d'information et ajuster les paramètres des équipements de remplissage en amont, créant ainsi un système de contrôle qualité en boucle fermée.

La miniaturisation et l'efficacité énergétique sont également des axes clés de l'évolution technologique. La nouvelle génération d'équipements adopte une conception plus sûre contre les rayonnements faibles et ne contient aucune source de rayonnement isotopique. Tout en garantissant la sécurité, elle réduit la consommation d'énergie à moins de 150 W, conformément au concept de fabrication verte.

Les futurs systèmes d'inspection du niveau de liquide évolueront progressivement vers des centres de surveillance de la qualité des lignes de production, intégrant de multiples fonctions d'inspection et fournissant une analyse complète des données de qualité de production pour soutenir la prise de décision commerciale.

Grâce aux progrès technologiques continus, les futurs équipements d’inspection du niveau de liquide deviendront encore plus petits et plus intelligents, intégrant potentiellement même des algorithmes d’intelligence artificielle et d’apprentissage automatique pour prédire les pannes potentielles des équipements de remplissage, mettre en œuvre de manière proactive la maintenance et éliminer les anomalies de niveau de liquide à la source.

Le contrôle qualité n'est plus seulement une étape de production ; il est devenu un système d'optimisation continue basé sur les données. Comme l'ont déclaré les experts du secteur : « L'intérêt des équipements de contrôle de niveau de liquide réside non seulement dans l'élimination des produits non qualifiés, mais aussi dans la fourniture aux entreprises des données nécessaires à l'optimisation des processus de production. »