Application de la technologie d'inspection visuelle intelligente au contrôle de la qualité des fuites des sachets d'huile d'assaisonnement

Les sachets d'huile d'assaisonnement sont un élément indispensable de l'industrie agroalimentaire moderne, et leur étanchéité et leur qualité influent directement sur la sécurité des produits et l'expérience utilisateur. Les méthodes traditionnelles de détection des fuites reposent principalement sur l'inspection visuelle manuelle ou sur des technologies de détection simples, qui présentent une faible efficacité, un taux élevé de faux négatifs et une difficulté de localisation précise. Ces dernières années, grâce au développement rapide des technologies de vision industrielle et de détection intelligente, les solutions de détection des fuites par vision sont devenues essentielles pour résoudre ce problème. Cet article, s'appuyant sur les dernières recherches en matière de brevets et les solutions techniques les plus récentes, présente de manière systématique les principes, les méthodes et les perspectives d'évolution de l'inspection visuelle des fuites dans les sachets d'huile d'assaisonnement.

1. Défis techniques et limites des méthodes traditionnelles de détection des fuites

Lors de la production de sachets d'huile d'assaisonnement, les fuites peuvent provenir d'une mauvaise étanchéité de l'emballage, de dommages matériels ou de défauts de remplissage. Les méthodes de détection traditionnelles, telles que l'absorption sur carton ou la détection par capteur ponctuel, présentent des inconvénients majeurs : la première repose sur l'observation manuelle de traces d'humidité sur le carton, ce qui est inefficace et source d'erreurs ; la seconde, comme les capteurs photoélectriques ou les cordes de détection, ne couvre qu'un seul point ou une seule ligne, ne permettant pas de localiser et d'évaluer précisément l'étendue de la fuite. De plus, la viscosité, les propriétés réfléchissantes ou la similarité de couleur de l'huile avec le fond complexifient l'inspection visuelle. Par exemple, dans des environnements de production à l'éclairage irrégulier, les traces d'huile peuvent être confondues avec des ombres ou des motifs de l'emballage, entraînant des faux positifs ou des faux négatifs.

2. Technologies clés de la détection des fuites par vision

2.1 Technologie de détection multirégionale et d'étiquettes RFID

Un système avancé de détection de fuites divise la plateforme de détection en plusieurs zones indépendantes, chacune intégrant une unité de détection contenant des matériaux électroactifs (tels que des étiquettes d'identification par radiofréquence). Lorsqu'une fuite atteint une zone spécifique, les caractéristiques électriques de l'étiquette se modifient. Un lecteur RFID collecte ces informations, localisant précisément la fuite et calculant des paramètres tels que le volume et le débit de la fuite. Cette solution assure une couverture complète de la surface de détection et améliore la précision de la détermination de la cause de la fuite grâce à l'apprentissage d'un modèle de détection de fuites à partir de données historiques.

2.2 Traitement d'images et analyse du double spectre fluorescence/lumière bleue

Pour étudier les caractéristiques physiques du pétrole, l'imagerie multispectrale permet d'améliorer la sensibilité de détection. Par exemple, la zone de détection est éclairée par une source de lumière ultraviolette (longueur d'onde de 360 nm) afin d'induire la fluorescence du liquide, tandis qu'une source de lumière bleue (380–500 nm) est utilisée pour acquérir des images auxiliaires. Le traitement différentiel des images de fluorescence et de lumière bleue permet de séparer efficacement le signal du liquide du bruit ambiant. Ce processus comprend les étapes suivantes :

1. Prétraitement de l'image : le filtrage gaussien est utilisé pour la réduction du bruit, et des algorithmes d'amélioration d'image (tels que la multiplication et l'ajustement des niveaux de gris) sont utilisés pour renforcer les caractéristiques.

2. Analyse des canaux : l'image RVB est convertie en espace colorimétrique YUV et la différenciation des canaux (par exemple, Y-U, Y-V) est utilisée pour mettre en évidence la zone liquide.

3. Segmentation par seuil et calcul de la surface : La situation de fuite est déterminée en comparant la surface de fuite à un seuil prédéfini, réduisant ainsi les erreurs d'appréciation humaine.

2.3 Segmentation sémantique basée sur l'apprentissage contrastif

Pour la détection de microfuites dans des environnements complexes, l'apprentissage contrastif offre une méthode d'extraction de caractéristiques auto-supervisée. Grâce à une structure encodeur-décodeur, le modèle apprend les caractéristiques communes de la zone de fuite sans nécessiter une grande quantité de données étiquetées. Par exemple, en combinant des images RGB et infrarouges en entrée du réseau, des caractéristiques multi-échelles sont extraites via le module SD-Block et des mécanismes d'attention (tels que CBAM), puis le résultat de la segmentation est obtenu par suréchantillonnage. Cette méthode s'adapte bien aux liquides à température ambiante et aux fuites faibles, et offre une meilleure résistance aux interférences que la détection par imagerie thermique traditionnelle.

3. Mise en œuvre du système et applications intégrées

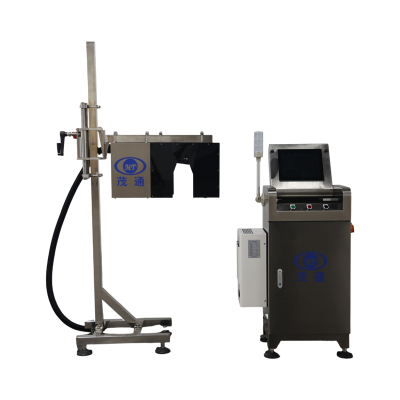

Un système d'inspection visuelle complet comprend généralement les modules suivants :

• Unité d'acquisition d'images : des caméras industrielles haute définition dotées de sources lumineuses spécifiques (telles que des modules ultraviolets ou de lumière bleue) garantissent la clarté de l'image.

• Plateforme de traitement : Un contrôleur basé sur un FPGA ou des processeurs embarqués réalise la fusion des données des capteurs et l'analyse en temps réel.

• Dispositifs auxiliaires : module de nettoyage automatique (pour éliminer le liquide résiduel de la plaque de détection), robot de manutention (pour ajuster la position de détection) et dispositif d'injection de liquide (pour simuler les conditions de fuite).

• Mécanisme d'alarme et de retour d'informations : lorsqu'une fuite est détectée, le système marque automatiquement l'emplacement et déclenche une alarme, tout en superposant simultanément la zone de fuite sur l'image d'origine pour faciliter la vérification manuelle.

4. Avantages techniques et tendances futures

La technologie d'inspection visuelle présente des avantages significatifs dans le contrôle de la qualité des fuites de liquides :

• Détection sans contact : évite toute contamination secondaire de l’emballage. • Analyse quantitative : le système calcule avec précision la surface, l’emplacement et même le débit de la fuite.

• Capacité d'adaptation : Grâce à des modèles d'apprentissage profond, le système peut s'adapter à différentes viscosités d'huile, matériaux d'emballage et conditions d'éclairage.

À l'avenir, grâce à la généralisation de la fusion de capteurs multimodaux (comme la combinaison d'imagerie infrarouge et de lumière visible) et du calcul en périphérie, les systèmes d'inspection visuelle gagneront en efficacité et consommeront moins d'énergie. Parallèlement, les modèles basés sur l'apprentissage auto-supervisé devraient réduire davantage la dépendance aux données étiquetées, diminuant ainsi les coûts de déploiement pour les entreprises.

Conclusion

La technologie d'inspection visuelle pour la détection des fuites dans les sachets d'huile de condiment, grâce à l'association de l'imagerie multispectrale, de capteurs intelligents et d'algorithmes d'intelligence artificielle, permet une localisation précise et efficace des fuites. Elle améliore ainsi le contrôle qualité des emballages alimentaires et contribue de manière essentielle à la transformation numérique de l'ensemble du secteur agroalimentaire. À l'avenir, avec l'optimisation continue des algorithmes et du matériel, cette technologie devrait jouer un rôle central dans un plus large éventail d'applications d'emballage de liquides.