« Perceptive » sur les lignes de production automatisées : une analyse de la technologie d'inspection visuelle des étiquettes biaisées

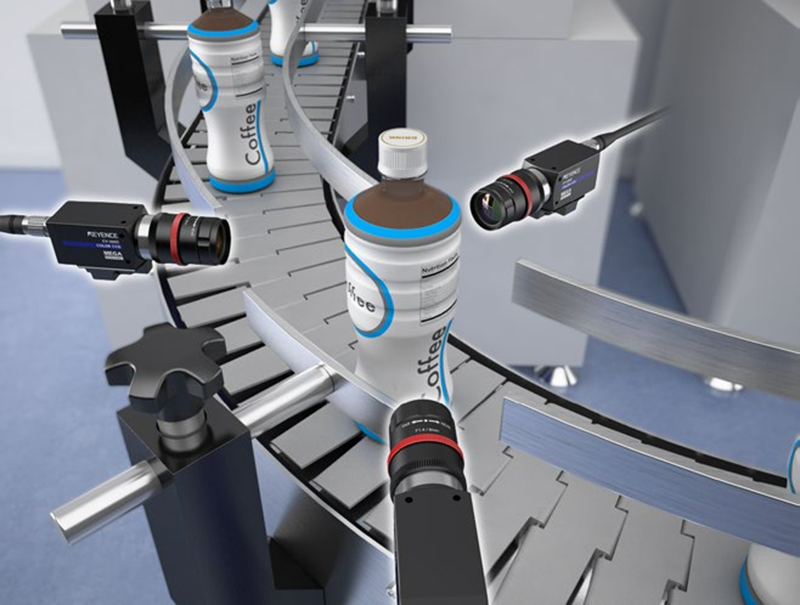

Sur cette ligne de production à grande vitesse, chaque produit qui passe est capturé avec précision. Des systèmes intelligents assurent un positionnement précis à une vitesse de l'ordre de la milliseconde, dépassant la portée de l'œil humain.

Sur les lignes de production automatisées, des centaines, voire des milliers de produits défilent chaque minute. Un léger décalage d'étiquette, apparemment insignifiant, peut devenir un problème critique, nuisant à l'esthétique du produit et pouvant même entraîner une erreur d'identification. L'inspection manuelle traditionnelle s'est longtemps avérée inadaptée à la production à grande vitesse. Les technologies modernes d'inspection visuelle, par leur précision et leur efficacité, sont devenues un obstacle crucial à la garantie de la qualité des produits.

Les systèmes d'inspection visuelle peuvent analyser avec précision la position de l'étiquette en une fraction de seconde, identifier rapidement les problèmes et rejeter automatiquement les produits défectueux, améliorant ainsi considérablement l'efficacité de la production et le contrôle qualité.

1. Problème de la chaîne de production : pourquoi la détection des étiquettes biaisées est cruciale

En tant que vecteurs de l'identité d'un produit, les étiquettes influencent directement la première impression que le consommateur en a. Une étiquette biaisée nuit non seulement à l'esthétique, mais peut aussi rendre les informations sur le produit difficiles à identifier, voire entraîner des problèmes de qualité.

Dans des secteurs comme l’alimentation et les produits pharmaceutiques, la conformité des étiquettes est directement liée à la sécurité des produits.

Les méthodes d'inspection manuelle traditionnelles présentent des limites importantes. Les inspecteurs répètent souvent la même tâche pendant de longues périodes, ce qui peut entraîner une fatigue visuelle et une baisse significative de la précision de l'inspection. Des études ont montré que l'inspection manuelle des étiquettes peut commettre des erreurs allant jusqu'à 5 à 8 %, et que les normes varient d'un inspecteur à l'autre, ce qui entraîne des résultats d'inspection incohérents.

L’inadéquation entre les lignes de production à grande vitesse et l’efficacité des inspections constitue un autre défi majeur. Les lignes de production alimentaire modernes peuvent emballer et transporter des centaines de produits par minute. Les méthodes d'inspection traditionnelles sont incapables de suivre ces flux à grande vitesse, ce qui fait que l'inspection qualité devient facilement un goulot d'étranglement dans le processus de production.

L'impact négatif des étiquettes biaisées va bien au-delà des problèmes esthétiques. Dans les cas extrêmes, si les étiquettes sont mal appliquées ou biaisées, elles peuvent se détacher et s'emmêler dans les équipements, provoquant des pannes sur la chaîne de production. Pour les produits nécessitant une traçabilité, les étiquettes biaisées peuvent rendre les codes-barres illisibles, compromettant ainsi la transparence de l'ensemble de la chaîne d'approvisionnement.

2. Principes techniques : comment l'inspection visuelle identifie les étiquettes biaisées

Le processus par lequel les systèmes d'inspection visuelle identifient les étiquettes biaisées est sophistiqué et complexe, comprenant trois étapes principales : l'acquisition, le traitement et l'analyse des images, et l'évaluation. L'acquisition des images est fondamentale. Le système utilise une caméra industrielle d'une résolution ≥ 1920 × 1080, associée à un capteur d'images à haute fréquence d'images pour s'adapter au fonctionnement à grande vitesse de la ligne de production. La conception du système d'éclairage est également cruciale pour obtenir des images de haute qualité. Un éclairage approprié améliore considérablement la qualité de l'image, constituant ainsi la base de l'analyse ultérieure.

Lors de la phase de traitement et d'analyse, le système extrait les caractéristiques de l'étiquette grâce à un algorithme de détection des contours. Ce processus implique un prétraitement de l'image par conversion en niveaux de gris, réduction du bruit et binarisation. L'opérateur Canny est ensuite utilisé pour extraire les contours et calculer les valeurs des pixels et les angles des contours.

Un algorithme avancé de détection de l'inclinaison de l'étiquette est le suivant : le système capture d'abord la moitié supérieure de l'image, localise deux points sur le bord de la moitié supérieure de l'étiquette et calcule l'angle d'inclinaison en fonction de ces points. Grâce aux opérations adaptatives d'extraction, d'érosion et de dilatation des bords Canny, le système trouve le contour avec le périmètre le plus long, déterminant ainsi la position et l'angle précis de l'étiquette.

Lors de la phase de détermination de la sortie, le système compare l'angle d'inclinaison calculé à un seuil prédéfini. Si ce seuil est dépassé, le produit est considéré comme défectueux et un signal est envoyé à l'automate programmable, déclenchant un mécanisme de rejet pour retirer le produit défectueux de la ligne de production. Les systèmes modernes d'inspection visuelle détectent non seulement si les étiquettes sont inclinées, mais calculent également avec précision l'angle et la direction de l'inclinaison, fournissant ainsi un retour d'information en temps réel aux lignes de production afin d'ajuster les paramètres des équipements et de corriger l'inclinaison à la source.

3. Évolution des algorithmes : du traitement d'images traditionnel à l'apprentissage profond

L'évolution des algorithmes d'inspection visuelle des étiquettes reflète des avancées technologiques continues. Les premières méthodes de détection reposaient principalement sur des techniques traditionnelles de traitement d'images, telles que la correspondance de modèles et la détection des contours.

Les méthodes traditionnelles de comparaison de modèles identifient les étiquettes biaisées en comparant l'image à inspecter à un modèle standard. Bien que simple et directe, cette méthode est sensible aux variations environnementales et sa précision de reconnaissance est limitée. Des recherches ont montré que la précision de la comparaison de modèles traditionnels pour la détection des étiquettes biaisées est d'environ 91 %, tandis qu'elle n'atteint que 72 % pour la détection des anomalies de caractères.

Grâce aux progrès technologiques, les méthodes de correspondance de modèles améliorées ont considérablement amélioré les performances de détection. S'appuyant sur l'algorithme traditionnel, cette nouvelle méthode ajoute le calcul de la moyenne des pixels dans la zone couverte par le noyau de correspondance, réduisant ainsi efficacement les interférences de bruit et augmentant la précision de détection des anomalies de caractères à 92 %, portant la précision globale de détection à 96 %.

Ces dernières années, l'application des technologies d'apprentissage profond, notamment les réseaux de neurones convolutifs (CNN) et la famille d'algorithmes de détection d'objets YOLO, a propulsé la détection d'étiquettes vers de nouveaux sommets. Entraînés sur d'énormes quantités d'échantillons étiquetés, les modèles d'apprentissage profond sont capables d'identifier les défauts d'étiquettes dans divers scénarios complexes, notamment dans des environnements difficiles comme un éclairage irrégulier et des arrière-plans complexes.

La fusion de caractéristiques multi-niveaux constitue une autre innovation technologique majeure. Des systèmes de détection avancés analysent simultanément les caractéristiques des contours, de la texture et du domaine fréquentiel d'une image, en attribuant des pondérations différentes à chaque caractéristique afin de former un seuil de jugement complet. Cette approche permet une évaluation plus complète de l'état des étiquettes et améliore la fiabilité de la détection.

Les résultats expérimentaux montrent que les systèmes d'inspection basés sur l'apprentissage profond atteignent une précision de plus de 95 % dans l'identification des défauts d'emballage et de plus de 90 % dans l'identification des défauts mineurs d'alignement des étiquettes (≥ 1 mm). Ces systèmes sont également insensibles à la subjectivité humaine, surpassant ainsi largement les méthodes traditionnelles.

4. Scénarios d'application : pratiques d'inspection des étiquettes dans divers secteurs

La technologie d’inspection visuelle joue un rôle essentiel dans l’inspection des étiquettes dans diverses industries, en particulier dans les secteurs de l’alimentation et des boissons, de la pharmacie et de la fabrication électronique.

Dans l'industrie agroalimentaire, l'inspection des étiquettes garantit la conformité de l'apparence des produits aux normes tout en garantissant leur traçabilité. Prenons l'exemple de la ligne de production d'eau en vrac de Jingtian : le système utilise une technologie d'inspection visuelle pour analyser précisément la position et l'angle des bouchons de bouteilles, identifiant et rejetant ainsi les bouchons de travers. Plusieurs capteurs d'image de type split sont installés sur chaque ligne de production pour inspecter minutieusement les étiquettes, à l'avant comme à l'arrière, afin de garantir leur bonne application.

L'industrie pharmaceutique impose des exigences extrêmement strictes en matière de précision des étiquettes, car ces informations sont directement liées à la sécurité des médicaments. Les systèmes d'inspection visuelle détectent non seulement les défauts d'étiquetage, mais vérifient également les informations clés telles que les numéros de lot et les dates de péremption afin d'éviter les confusions et les abus. L'inspection des instructions sur les boîtes de médicaments est une application courante. Le système peut inspecter les instructions même après une rotation à 360 degrés, rejetant automatiquement l'emballage s'il est manquant ou à l'envers.

Le secteur de la fabrication électronique a également bénéficié des technologies d'inspection visuelle. Dans le processus de fabrication des électrodes de batteries au lithium, les systèmes de vision ont remplacé les capteurs traditionnels à code couleur, détectant non seulement la présence d'étiquettes, mais aussi leur position et leur inclinaison. Ceci est particulièrement important, car des étiquettes inclinées peuvent se détacher et s'emmêler dans l'électrode, provoquant des pannes de la chaîne de production.

Avec la diversification des formats d'emballage, les technologies d'inspection s'adaptent et innovent constamment. Pour l'inspection des codes-barres sur étiquettes transparentes, un anneau lumineux UV spécial est utilisé pour améliorer le contraste. Pour les emballages courbes, le système utilise un algorithme de rétroprojection pour corriger les zones déformées, garantissant ainsi une inspection précise.

5. Défis techniques : limites des systèmes actuels et contre-mesures

Malgré les progrès significatifs de la technologie d’inspection visuelle, les applications pratiques sont encore confrontées à de nombreux défis.

L'interférence environnementale est l'un des principaux facteurs affectant la stabilité de l'inspection. Les variations d'éclairage, la poussière, les vibrations et d'autres conditions dans l'atelier de production peuvent toutes affecter la qualité de l'image. Pour relever ce défi, les systèmes avancés utilisent des algorithmes d'amélioration de l'image (tels que la normalisation de la lumière, le traitement du flou et de la déréflexion) pour améliorer la qualité de l'image, et emploient une technologie d'ajustement dynamique du seuil pour permettre au système de s'adapter aux différentes conditions environnementales en temps réel.

L'inspection sur des arrière-plans complexes présente un autre défi majeur. Lorsque l'étiquette et l'arrière-plan du produit présentent une couleur similaire ou que le motif est complexe, il devient difficile d'identifier précisément le bord de l'étiquette. Pour résoudre ce problème, les technologies d'imagerie multispectrale et de vision 3D sont de plus en plus adoptées dans les systèmes haut de gamme, améliorant la fiabilité de la reconnaissance grâce à l'acquisition de données d'image multidimensionnelles.

Trouver l'équilibre entre vitesse et précision d'inspection constitue également un défi technique. Les lignes de production à grande vitesse exigent des systèmes capables d'effectuer des inspections en quelques millisecondes, ce qui peut perturber le temps de traitement d'algorithmes complexes. Les stratégies d'optimisation incluent l'utilisation d'algorithmes de suivi légers et d'algorithmes de positionnement basés sur la moyenne des pixels pour accélérer le traitement tout en garantissant la précision.

Pour relever les défis de l'adaptation aux nouveaux matériaux d'emballage, l'industrie a proposé une technologie « d'extraction de caractéristiques modulaires », qui permet aux systèmes de changer rapidement de logique de détection pour différents types d'emballage, s'adaptant ainsi aux nouveaux matériaux et formes d'emballage sans remplacer le matériel de base.

6. Perspectives d'avenir : Tendances de développement de l'inspection visuelle intelligente

La technologie d’inspection visuelle évolue rapidement vers une plus grande intelligence et une plus grande intégration, apportant de nouvelles possibilités à l’inspection des étiquettes.

L'intégration poussée de l'intelligence artificielle et de l'apprentissage profond constitue une tendance majeure pour l'avenir. Grâce à des algorithmes optimisés en permanence, les systèmes disposeront de capacités de reconnaissance et d'analyse des défauts plus performantes, leur permettant de gérer des tâches de détection plus complexes et plus subtiles. Les capacités d'auto-apprentissage des réseaux neuronaux profonds permettront aux systèmes de s'adapter à l'évolution des environnements de production, réduisant ainsi le besoin d'ajustement manuel des paramètres.

L'Internet des objets et les technologies du Big Data s'intègrent de plus en plus étroitement aux systèmes d'inspection visuelle. En apprenant et en analysant de grandes quantités de données d'inspection, le système peut non seulement identifier les défauts actuels, mais aussi prédire les risques potentiels liés à la qualité, permettant ainsi la maintenance prédictive et l'optimisation de la qualité. Cette approche d'inspection basée sur les données aidera les entreprises à passer d'une inspection post-inspection à une prévention préventive.

Le développement du matériel embarqué a rendu les systèmes de vision plus compacts et plus intelligents. Les systèmes de vision basés sur l'IA embarquée peuvent effectuer des inspections en temps réel sans recourir au cloud, ce qui les rend plus adaptés à un déploiement distribué sur les lignes de production. De plus, l'émergence des circuits intégrés spécifiques à une application (ASIC) augmentera considérablement la vitesse de traitement des images, répondant ainsi aux exigences des lignes de production à très haute cadence.

L'application de la technologie de vision 3D constitue un autre axe de développement important. En acquérant des informations tridimensionnelles sur les étiquettes, le système peut détecter les bosses et les irrégularités difficiles à détecter avec la vision 2D traditionnelle, élargissant ainsi considérablement le champ d'inspection. Cette technologie est particulièrement efficace pour l'inspection des étiquettes sur les emballages incurvés et les produits de forme irrégulière.

Le concept de plates-formes d'inspection flexibles émerge, grâce auquel un système d'inspection unique peut être configuré via un logiciel pour s'adapter aux exigences d'inspection des étiquettes de différents produits, permettant une commutation rapide de la ligne de production et répondant au modèle de production flexible de petits lots et de produits de grande variété.

Grâce aux progrès technologiques constants, les capacités des systèmes d'inspection visuelle ne cessent de s'accroître. De la simple détection de présence/absence à ses débuts à la mesure précise des angles aujourd'hui, en passant par les systèmes d'alerte précoce intelligents de demain, la technologie d'inspection visuelle devient un élément essentiel de la fabrication intelligente.

Il est prévisible que les futurs systèmes d'inspection visuelle ne se contenteront pas de garantir la qualité, mais deviendront également des « collecteurs » de données de production et des « conseillers » pour l'optimisation des processus. Ils joueront un rôle encore plus crucial dans la transformation numérique et intelligente de l'industrie manufacturière mondiale, en protégeant en permanence chaque étiquette sur la chaîne de production et en garantissant que les produits sont présentés aux consommateurs en parfait état.

- Précédent : Inspection visuelle des couvercles de boîtes de conserve : la technologie de vision industrielle protège la qualité de l'emballage

- Suivant : L'inspection des bouteilles en PET à l'aide de la vision artificielle crée parfaitement une ligne de production de bouteilles de boissons efficace et intelligente.