Inspection visuelle des couvercles de boîtes de conserve : la technologie de vision industrielle protège la qualité de l'emballage

Sur la chaîne de montage, les couvercles de boîtes défilent à une vitesse indétectable à l'œil nu. Un système de vision sophistiqué identifie les défauts au millimètre près.

Sur une chaîne de production moderne, plus de dix couvercles sont soumis à un contrôle qualité chaque seconde. Le moindre défaut, qu'il s'agisse d'une rayure ou d'un enfoncement invisible à l'œil nu, ou d'un joint inégal, peut entraîner une détérioration ou une fuite.

Les méthodes d'inspection manuelles traditionnelles sont non seulement inefficaces, mais leur taux de précision n'est que d'environ 70 %. Les systèmes d'inspection automatisés basés sur la vision industrielle ont porté cette précision à plus de 98 %, révolutionnant ainsi le contrôle qualité des emballages de canettes.

1. Difficultés techniques : éclairage, algorithmes et défis liés aux divers défauts

L'inspection visuelle des couvercles de boîtes de conserve est depuis longtemps considérée comme un défi majeur en vision industrielle. La forme arrondie des couvercles, leurs propriétés réfléchissantes métalliques et la diversité des types de défauts compliquent les méthodes d'inspection traditionnelles. Les défauts des couvercles de boîtes de conserve se répartissent en plusieurs catégories : défauts de surface (points de pression, rayures, abrasions et taches d'huile), défauts structurels (déformations, enfoncements sur les bords) et défauts fonctionnels (joint d'étanchéité irrégulier, joint d'étanchéité manquant et problèmes de languette d'arrachage). Ces défauts varient en taille et en orientation, nécessitant des stratégies d'inspection spécifiques.

La nature hautement réfléchissante des couvercles de boîtes métalliques représente un obstacle technique majeur. Lorsque la lumière éclaire directement une surface métallique lisse, elle produit facilement des reflets spéculaires, créant des zones surexposées et ombragées sur l'image, masquant ainsi les défauts recherchés.

Le recalage des images représente également un défi majeur. L'utilisation de régions périphériques pour effectuer des recherches sur de petites zones affecte la précision et la rapidité de la localisation. L'utilisation d'une seule image pour la segmentation des régions peut également compromettre la précision, impactant négativement l'inspection multizone ultérieure.

2. Solution d'éclairage : la clé pour détecter les défauts

La conception du système d'éclairage est cruciale pour relever les défis de l'inspection visuelle des couvercles de boîtes de conserve. Différentes méthodes d'éclairage peuvent mettre en évidence différents types de défauts ; une sélection rigoureuse est donc nécessaire en fonction des objectifs d'inspection. L'éclairage direct convient à l'inspection de certaines caractéristiques de surface, mais il peut produire de fortes réflexions sur les surfaces métalliques lisses, ce qui entraîne une luminosité inégale de l'image et limite l'efficacité de l'inspection.

L'éclairage en dôme, qui réfléchit la lumière de manière diffuse, offre un éclairage plus uniforme et convient aux surfaces lisses. Cependant, ce type d'éclairage peut créer des zones sombres au centre, ce qui perturbe l'inspection globale.

L'éclairage combiné en fond clair et en fond noir est actuellement l'une des solutions les plus efficaces. Des recherches ont montré qu'une lumière rouge à angle élevé peut rendre les rayures et les taches plus foncées, tandis qu'une lumière bleue à angle faible les rend plus claires. Cette combinaison permet de mettre en évidence les défauts clairs et foncés des couvercles de boîtes de conserve.

Pour les couvercles de boîtes à structure nervurée, une combinaison d'éclairage rouge en fond clair et d'éclairage annulaire bleu en fond noir peut être utilisée. Pour les couvercles simples, un éclairage diffus monochromatique plan peut être utilisé. 3. Architecture système : de la capture d'images à l'élimination des défauts.

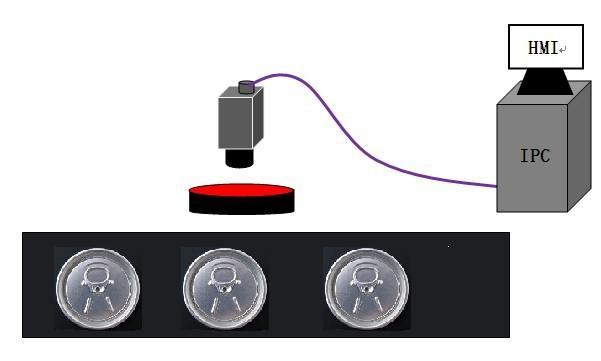

Le système complet d'inspection visuelle des couvercles de canettes se compose de plusieurs composants fonctionnant ensemble, notamment un dispositif de levage de bouchon, un convoyeur, une source lumineuse, un système d'acquisition d'images, un système de traitement de la vision et un dispositif de rejet défectueux.

Les couvercles de boîtes en aluminium sont introduits en continu dans la zone de convoyage via le dispositif de levage des bouchons, où ils sont fixés sur la bande transporteuse par aspiration. Lorsque les couvercles traversent la zone d’imagerie, un capteur à fibre optique déclenche la caméra industrielle et la source de lumière pour capturer des images claires et à grande vitesse des couvercles.

Le système d'inspection avancé utilise une source lumineuse LED composite intégrant plusieurs sources lumineuses, dont un éclairage sans ombre à trois anneaux, un éclairage sans ombre en forme de dôme, un éclairage annulaire à faible angle et une source lumineuse coaxiale. Le contrôle combiné de ces sources lumineuses composites produit des images des couvercles de boîtes aux contours nets et aux couleurs contrastées.

Le système de traitement d'images analyse ensuite les images pour identifier les produits présentant des problèmes tels que des bosses sur les bords, des rayures de surface, des languettes déformées, un mastic endommagé et un texte imprimé flou, et les retire immédiatement de la chaîne de production. 4. Traitement algorithmique : le chemin intelligent de l'image à la détection

L'acquisition d'images de haute qualité n'est qu'une première étape ; de puissants algorithmes de traitement d'images constituent le cerveau du système d'inspection. Ces algorithmes doivent être optimisés pour différentes caractéristiques de défauts.

Le processus de traitement d'image comprend généralement des étapes telles que le prétraitement d'image, l'amélioration d'image, la segmentation de régions et l'extraction d'objets. La segmentation par seuil, le filtrage de lissage et l'extraction des contours sont des algorithmes couramment utilisés.

En raison des différences significatives de caractéristiques entre les différentes zones de la surface du couvercle de la boîte, l'utilisation d'un seul algorithme de traitement d'image ne permet souvent pas d'obtenir les résultats escomptés. Il est donc nécessaire de combiner plusieurs algorithmes de détection adaptés aux caractéristiques des différentes zones, tout en veillant à leur robustesse.

La reconnaissance d'angle est un élément essentiel de la détection des défauts, permettant au système d'identifier et de localiser précisément les défauts de surface. Lors de la détection de fissures, le système utilise l'angle pour décrire leur direction et leur forme ; lors de la détection de renflements ou de creux, l'angle permet de définir la forme et la taille du défaut.

Les systèmes modernes disposent également de capacités d'auto-apprentissage, leur permettant d'apprendre et de nommer les types de défauts selon les besoins, et de définir automatiquement leur taille. Cette simplicité d'utilisation améliore considérablement l'adaptabilité et la praticité du système. 5. Applications pratiques : Garant d'une production industrielle efficace et précise

Dans les environnements de production industrielle réels, les systèmes d'inspection visuelle des couvercles de boîtes de conserve présentent des avantages significatifs. Par exemple, dans une configuration standard, pour un couvercle de base de 110 mm de diamètre, la vitesse d'inspection peut atteindre plus de 10 par seconde, avec une résolution des défauts de 0,1 mm et un taux de précision supérieur à 98 %.

Ces systèmes peuvent détecter les défauts de qualité d'apparence des produits à grande vitesse sans arrêter la chaîne de production, identifiant et rejetant rapidement les produits défectueux. Ils affichent également des images d'inspection en temps réel, enregistrent automatiquement les images des produits défectueux et génèrent des rapports statistiques.

Des systèmes d'inspection visuelle des canettes vides ont été déployés avec succès sur les lignes de remplissage des brasseries, des usines de boissons et des conserveries, obtenant d'excellents résultats. Pour les clients ayant des besoins spécifiques, l'équipement peut être personnalisé afin de répondre aux exigences de leurs environnements de production spécifiques.

Par rapport à l'inspection manuelle, les systèmes d'inspection visuelle améliorent non seulement considérablement l'efficacité et la précision des inspections, mais fonctionnent également en continu, sans fatigue affectant le jugement, et évitent les temps et coûts de maintenance liés à l'usure des composants mécaniques. Actuellement, la technologie d'inspection par vision industrielle permet d'identifier des défauts aussi petits que 0,1 mm, avec des taux de détection supérieurs à 10 par seconde et une précision supérieure à 98 %. Avec les progrès technologiques, les futurs systèmes d'inspection deviendront plus intelligents et adaptatifs, apprenant en permanence de nouveaux types de défauts pour améliorer leurs capacités de reconnaissance.

Il est prévisible que les systèmes d’inspection visuelle intégrant l’apprentissage profond à une technologie d’imagerie de plus haute précision deviendront des systèmes d’assurance qualité indispensables pour l’industrie de l’emballage des aliments et des boissons.