Technologie d'inspection visuelle du codage des bouteilles en PET : un garant précis et efficace de la qualité

Entre les pixels noirs et blancs se trouve l’œil intelligent du contrôle qualité.

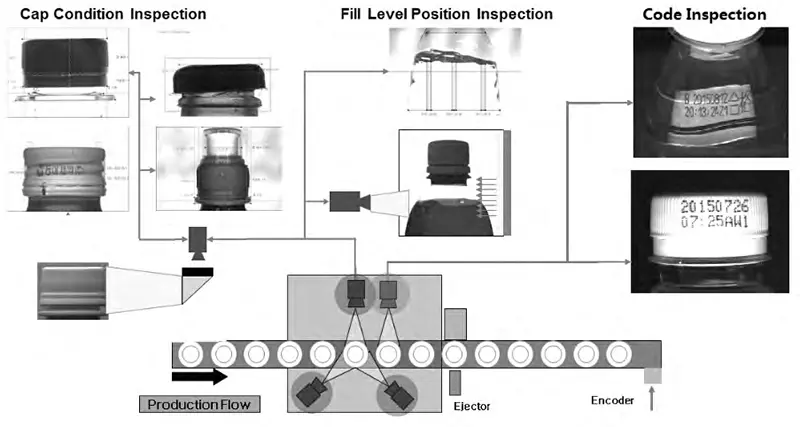

Sur les lignes de production à grande cadence des industries des boissons, de la pharmacie et de la chimie courante, les bouteilles en PET s'écoulent comme l'eau qui coule. Chaque bouteille est soumise à de multiples inspections, notamment l'étanchéité du bouchon, le niveau de liquide et la qualité du codage. Ces inspections sont réalisées en quelques millisecondes seulement grâce aux avancées des technologies modernes d'inspection visuelle du codage.

En tant qu'outil de contrôle qualité indispensable dans l'industrie de l'emballage, les systèmes d'inspection visuelle de codage de bouteilles en PET utilisent une combinaison d'algorithmes de détection optique, de traitement d'image et d'intelligence artificielle pour obtenir un contrôle qualité précis, efficace et automatisé.

1. Principe technique : Comment la vision artificielle « lit » le codage

Le principe de fonctionnement d'un système d'inspection visuelle commence par l'acquisition d'images. Lorsqu'une bouteille en PET franchit un point d'inspection, un capteur photoélectrique déclenche une caméra CCD ou CMOS haute résolution pour capturer l'image, tandis qu'une source lumineuse LED stroboscopique fournit l'éclairage.

L'image capturée est transmise par câble de données à un ordinateur industriel de traitement d'images, où le système effectue le prétraitement, l'extraction des caractéristiques et l'analyse intelligente. Lors de l'inspection du code, le système utilise la technologie OCR (reconnaissance optique de caractères) pour vérifier sa clarté, sa position et sa précision. En comparant les images en temps réel à des normes prédéfinies, le système peut identifier les problèmes tels que les codes manquants, les codes flous et les codes mal imprimés.

Les résultats de l'inspection sont instantanément transmis à l'automate programmable industriel (API). Si un produit présentant un code défectueux est détecté, le système déclenche un mécanisme de rejet (par exemple, un actionneur pneumatique ou un robot de tri) pour retirer automatiquement le produit défectueux de la ligne de production.

2. Composants du système : collaboration précise du matériel et des logiciels

Un système complet d'inspection visuelle des bouteilles en PET est composé de plusieurs composants de précision. Côté matériel, le système d'imagerie (caméra, objectif et source lumineuse) assure l'acquisition d'images de haute qualité ; le système de traitement (ordinateur industriel et processeur d'images) assure l'analyse et le jugement ; et le système d'exécution (automate programmable et mécanisme de rejet) assure le tri.

La technologie d'éclairage est particulièrement cruciale. Une solution d'éclairage adaptée peut améliorer le contraste entre le bouchon et la zone de codage. Les sources lumineuses LED de surface couramment utilisées ont une durée de vie allant jusqu'à 30 000 heures. Grâce au rétroéclairage, elles délimitent clairement les contours de l'objet inspecté. Les algorithmes logiciels sont le « cerveau » des systèmes d'inspection visuelle. Les équipements d'inspection modernes intègrent des systèmes intelligents d'analyse d'images et des systèmes décisionnels experts, permettant une identification multidimensionnelle de la forme, de la couleur, de la taille et d'autres dimensions en fonction de la distribution des pixels, de la luminosité, de la couleur et d'autres informations. Les systèmes avancés possèdent également des capacités d'auto-apprentissage, optimisant en permanence la précision de la reconnaissance grâce à des algorithmes d'apprentissage automatique.

3. Indicateurs de performance : Capacités d'inspection à grande vitesse et à haute précision

Les systèmes modernes d'inspection par jet d'encre de bouteilles en PET peuvent atteindre des vitesses d'inspection allant jusqu'à 1 500 bouteilles par minute, s'adaptant aux vitesses des convoyeurs de la ligne de production ≤ 1,8 m/s.

En termes de précision, ces systèmes peuvent détecter des écarts de niveau de liquide de l'ordre de 0,5 mm et des défauts de scellage de l'ordre du micron, avec une précision exceptionnelle en matière de reconnaissance de caractères par jet d'encre. Avec une cadence d'inspection de 1 200 bouteilles par minute, le taux de rejet des contenants défectueux atteint au moins 99 %.

La robuste adaptabilité environnementale du système permet un fonctionnement stable à des températures allant de 0°C à 40°C et à 95% d'humidité relative, répondant aux exigences d'installation de divers environnements d'usine.

4. Champ d'application : Fonctions d'inspection multidimensionnelle

Le système d'inspection visuelle de codage à jet d'encre vérifie non seulement la qualité du codage, mais intègre également de multiples fonctions d'inspection. Concernant l'inspection des bouchons, le système peut identifier des problèmes tels que les bouchons manquants, les bouchons de travers et les anomalies de bague de sécurité.

La fonction de détection du niveau de liquide utilise une technologie optique ou ultrasonique pour mesurer les niveaux de liquide, garantissant ainsi la conformité des quantités de remplissage et évitant les réclamations des consommateurs pour sous-remplissage ou surremplissage. Le système d'inspection visuelle capture des images du niveau de liquide de face, la partie sous la surface du liquide apparaissant en noir et la partie au-dessus en blanc. Le système utilise une compensation de surface pour identifier les niveaux de liquide inférieurs à la norme.

Le module d'inspection de codage à jet d'encre vérifie la clarté, la position et l'exactitude des informations telles que la date de production et le numéro de lot, éliminant ainsi les risques de conformité causés par des erreurs d'étiquette.

5. Processus de mise en œuvre : de l'installation à l'exploitation quotidienne

L'installation et la mise en service du système d'inspection nécessitent une planification professionnelle. Il faut d'abord déterminer le nombre et l'emplacement des caméras en fonction de la cadence de la ligne de production et des caractéristiques du type de bouteille. Ensuite, les paramètres sont réglés, notamment l'ajustement de l'outil de positionnement de l'image et le réglage du seuil de détection. L'utilisation quotidienne est relativement simple. Les opérateurs sélectionnent le programme d'inspection de type de bouteille approprié via l'interface tactile et cliquent sur « Exécution continue » pour démarrer le système. Les systèmes d'inspection modernes sont dotés d'une interface homme-machine interactive avec un grand écran chinois clair et lumineux, ce qui les rend faciles à utiliser.

Le réglage du seuil est crucial pour garantir la précision de l'inspection. Il délimite les pixels noirs et blancs : un seuil bas se traduit par une sensibilité accrue, une inspection plus précise et un taux de rejet plus élevé ; un seuil élevé se traduit par une sensibilité plus faible, une inspection moins précise et un taux de rejet plus faible. L'équilibre entre ces deux paramètres dépend des conditions de production réelles.

6. Maintenance : assurer un fonctionnement stable du système

Un entretien régulier est essentiel pour assurer la stabilité à long terme d'un système d'inspection visuelle. Chaque semaine, nettoyez les débris du ventilateur, la vitre et l'extérieur de la cabine d'inspection, et vidangez les condensats de la vanne de filtration et du réservoir d'air.

Une maintenance mensuelle plus complète est requise, incluant la vérification du mécanisme de réglage, le nettoyage des capteurs et des voyants d'avertissement. Lors de la maintenance, veuillez noter que les réglages de luminosité de la source lumineuse sont exprimés en hexadécimal, FF représentant la luminosité maximale. L'arrêt du système suit également un processus standardisé : pause des opérations, fermeture des programmes système, choix d'arrêter ou non le processeur d'image (sélectionnez « Oui » si l'appareil doit être éteint), et enfin, coupure de l'alimentation principale.

7. Valeur de l'industrie et tendances de développement

Les systèmes d'inspection visuelle créent une valeur significative pour les fabricants. Ils réduisent les coûts de main-d'œuvre en remplaçant les inspections visuelles manuelles et les contrôles ponctuels, réduisant ainsi le recours à la main-d'œuvre et les coûts de formation. Ils réduisent également le gaspillage de matériaux en détectant précocement les volumes de remplissage anormaux ou les erreurs de codage, évitant ainsi le gaspillage de matériaux d'emballage, de contenu et de ressources logistiques.

Les risques de qualité sont efficacement contrôlés, ce qui évite les retours, les rappels et les dommages à la marque causés par des joints défectueux, aidant ainsi les entreprises à se conformer aux réglementations telles que la FDA et la norme ISO 9001. Le système génère également automatiquement des rapports d'inspection, enregistrant l'état de bouchage de chaque bouteille, les données de niveau de liquide et les informations de codage, soutenant ainsi la traçabilité de la qualité de la production.

Actuellement, la technologie d'inspection visuelle pour le codage des bouteilles PET évolue vers des capacités intelligentes et basées sur les données. L'intégration d'algorithmes d'IA améliore la précision de l'inspection dans des scénarios complexes, tels que les bouteilles réfléchissantes et les surfaces liquides dynamiques. La technologie de l'Internet industriel des objets (IIoT) permet l'intégration des systèmes d'inspection aux systèmes MES et ERP, permettant ainsi une gestion intelligente de l'ensemble de la chaîne de production.

Grâce aux progrès technologiques, les systèmes d'inspection visuelle gagnent en puissance. Les systèmes d'inspection existants peuvent désormais communiquer avec les ordinateurs via Ethernet, permettant ainsi la surveillance, la modification et l'enregistrement en ligne des programmes d'inspection, ainsi que l'enregistrement en ligne des données de production, posant ainsi les bases de la construction des futures usines intelligentes.

Les usines de marque, aux exigences de qualité strictes, savent que même de légères différences d'emballage peuvent créer un vide psychologique chez les consommateurs et nuire à l'image de marque. Les systèmes d'inspection visuelle sont les gardiens silencieux de la réputation de la marque.