Recherche et application de la technologie d'inspection visuelle pour les défauts de finition des bouteilles en verre

1. Introduction

Les bouteilles en verre sont largement utilisées comme contenants d'emballage dans les industries agroalimentaire, pharmaceutique et cosmétique. La qualité de leurs finitions est directement liée à l'étanchéité, à la sécurité et à la durée de vie du produit. Les défauts de finition tels que les fissures, les bavures et les imperfections peuvent non seulement provoquer des fuites et la détérioration du contenu, mais aussi causer des blessures aux consommateurs. Les méthodes traditionnelles d'inspection manuelle sont sensibles aux limites de résolution et à la fatigue de l'œil humain, ce qui entraîne une faible efficacité et une fiabilité limitée. Grâce aux progrès de la vision artificielle, les méthodes d'inspection en ligne des défauts de finition des bouteilles en verre, basées sur la vision par ordinateur, sont devenues un pôle de recherche majeur dans ce secteur. Cette méthode, sans contact, offre une efficacité et une précision élevées, répondant aux exigences strictes de contrôle qualité de la production industrielle moderne.

Dans le processus de production de bouteilles en verre, les défauts de finition peuvent provenir de multiples sources, notamment les matières premières, les procédés de production et le transport. Des études ont montré que l'inspection manuelle seule entraîne souvent un taux d'erreurs de détection élevé, de 3 à 5 %, ce qui est inacceptable pour une production industrielle à grande échelle. La technologie d'inspection par vision industrielle utilise des équipements d'acquisition d'images pour capturer les finitions des bouteilles et utilise des algorithmes de traitement d'images numériques pour analyser et identifier les défauts. Cela automatise et rend le processus d'inspection plus intelligent, améliorant ainsi considérablement son efficacité et sa précision.

Cet article présente systématiquement les principaux types de défauts de finition des bouteilles en verre et leurs impacts, analyse les technologies clés des systèmes d'inspection basés sur la vision industrielle, explore les défis techniques actuels et anticipe les tendances de développement futures, fournissant une référence pour les chercheurs et les techniciens dans les domaines connexes.

2 types et impacts des défauts de finition

Les défauts de finition des bouteilles en verre peuvent être classés en différents types selon leur morphologie, leur localisation et leur cause. Chaque défaut a un impact plus ou moins important sur la qualité du produit. Une compréhension approfondie des caractéristiques de ces défauts est essentielle pour élaborer des stratégies d'inspection efficaces.

Fissures : Ce sont les défauts de finition les plus courants et peuvent être classés en différents types selon leur profondeur et leur localisation. Les fissures profondes mesurent généralement plus de 2 mm de profondeur et s’étendent du bord intérieur du goulot de la bouteille jusqu’au bord extérieur, ce qui les rend facilement détectables à l’œil nu. Les fissures superficielles, quant à elles, sont des fissures superficielles situées sur le bord supérieur du goulot de la bouteille, de moins de 2 mm de profondeur. Leur détection nécessite des angles d’éclairage spécifiques et est plus susceptible de passer inaperçue. Les fissures superficielles constituent également une menace sérieuse pour les produits exigeant une étanchéité élevée (comme les bouteilles de boissons et de produits pharmaceutiques). Quelques jours après le remplissage et le bouchage, des problèmes tels que des boutons de sécurité à vide surélevés et des fuites d’air peuvent survenir, entraînant une détérioration du contenu.

Les défauts de déformation structurelle affectent principalement la géométrie et la précision dimensionnelle du goulot de la bouteille. Les rebords (bords convexes) sont des pièces de verre saillantes horizontalement sur le bord extérieur du goulot. Les bords biseautés se caractérisent par un non-parallélisme entre le goulot et le fond, dépassant la norme de parallélisme. Les bords bombés se caractérisent par un gonflement du goulot, entraînant des dimensions excessives du fond. Ces défauts peuvent affecter l'étanchéité des capsules, notamment sur les lignes de production automatisées, et peuvent entraîner des difficultés ou une étanchéité inadéquate. De plus, les bavures sur le goulot sont dues à une mauvaise finition de l'outil, ce qui entraîne un aspect de surface rugueux. Ceci est inacceptable pour les produits exigeant une qualité élevée (comme les bouteilles de bière).

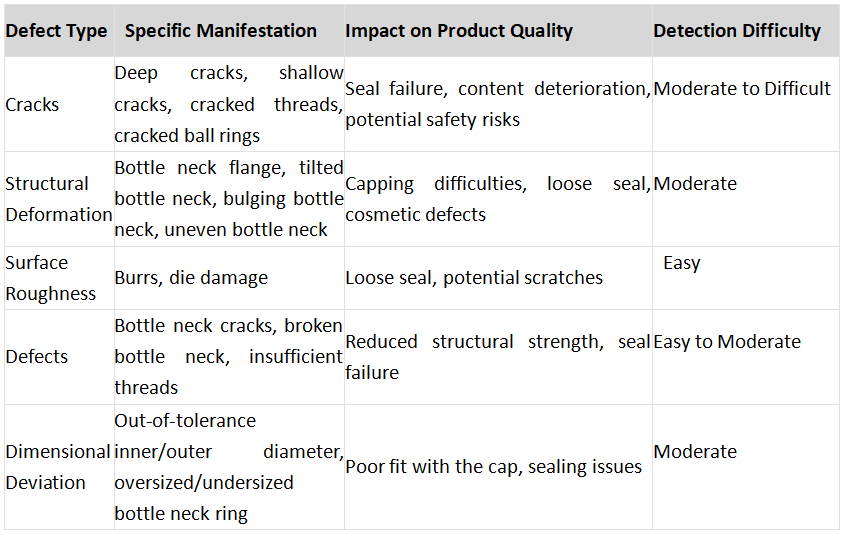

Les défauts tels que les fissures, les ébréchures ou les bords manquants sur le goulot sont dus à des impacts ou à un moulage inadéquat. Ces défauts affectent non seulement l'apparence, mais réduisent également l'intégrité structurelle du goulot, ce qui peut entraîner des dommages supplémentaires pendant le transport ou l'utilisation. Le tableau 1 présente une classification détaillée des principaux types de défauts sur les goulots de bouteilles en verre et de leurs impacts.

Tableau 1 : Principaux types de défauts sur les goulots de bouteilles en verre et leurs impacts

Outre les défauts mentionnés ci-dessus, les bavures sur le goulot (intérieur comme extérieur) constituent également un problème fréquent. Il s'agit de morceaux de verre annulaires dépassant du diamètre intérieur du goulot. Ils peuvent altérer l'étanchéité du bouchon et permettre à des fragments de verre de tomber dans la bouteille, contaminant ainsi son contenu. Ces défauts nécessitent une attention particulière lors de l'inspection, car ils diffèrent souvent peu d'un goulot normal et nécessitent des systèmes d'imagerie haute résolution et des algorithmes précis pour être détectés. 3 technologies clés des systèmes d'inspection visuelle

Un système d'inspection de bagues de bouteilles en verre basé sur la vision artificielle comprend généralement un module d'acquisition d'images, un module de traitement d'images et un module de classification et de décision. Chaque module fait appel à plusieurs technologies clés, dont le choix a un impact direct sur les performances et la fiabilité du système d'inspection.

3.1 Prétraitement de l'image et positionnement final

Le prétraitement des images constitue la première étape du processus d'inspection. Il vise à améliorer la qualité de l'image et à optimiser les caractéristiques des défauts. Les méthodes de prétraitement courantes incluent le filtrage gaussien pour supprimer le bruit, la binarisation pour séparer le premier plan et l'arrière-plan, et le remplissage pour relier les zones discontinues. La méthode de la variance inter-classe maximale (méthode d'Otsu) est une méthode couramment utilisée pour déterminer automatiquement le seuil de binarisation. Elle permet une segmentation optimale en calculant la variance inter-classe maximale entre l'arrière-plan de l'image et la cible.

Le positionnement en position finale est essentiel à la détection ultérieure des défauts. Un positionnement imprécis peut entraîner des détections erronées ou manquées. Les méthodes de positionnement courantes incluent :

Moyenne des coordonnées des pixels : Cette méthode calcule la position centrale d'un cercle à partir des coordonnées moyennes des pixels blancs le long du bord de la bague. Cette méthode est simple, mais sujette aux artefacts. Transformée de cercle de Hough : Cette méthode offre d'excellentes performances de détection pour les contours parfaitement ronds, mais son efficacité est considérablement réduite lorsque le goulot de la bouteille présente des défauts.

Ajustement du cercle : cette méthode utilise des pixels de bord pour ajuster le cercle le plus proche possible, offrant une bonne robustesse contre les défauts mineurs.

Ajustement itératif : cette méthode d'ajustement améliorée trie les résidus du bord extérieur ajusté et élimine les pixels interférents, puis itère au fil du temps pour surmonter efficacement l'influence des pixels défectueux sur la reconnaissance des cercles.

Des recherches ont montré que la méthode d'ajustement itératif permet d'obtenir une précision de positionnement nettement supérieure aux méthodes traditionnelles. Lors d'un test portant sur 500 images de goulots de bouteilles présentant divers défauts, le temps d'exécution n'était que de 0,01 seconde, ce qui permet une détection en temps réel.

3.2 Identification des défauts et extraction des caractéristiques

Une fois le goulot de la bouteille localisé avec précision, l'étape suivante consiste à identifier et à extraire les défauts. Les méthodes courantes incluent :

Transformation des coordonnées polaires : Cette méthode convertit l'image du goulot de la bouteille d'un système de coordonnées cartésiennes en un système de coordonnées polaires, développant ainsi le goulot circulaire en une image rectangulaire pour une analyse plus aisée. Après cette transformation, les fissures et les défauts peuvent être détectés en analysant les variations des niveaux de gris. Par exemple, le calcul de la dérivée du second ordre de la valeur des niveaux de gris (opérateur laplacien) permet de mettre en évidence les variations brutales des niveaux de gris au niveau des fissures.

Méthode de balayage circulaire : Un rayon est émis depuis le centre du goulot de la bouteille, balayant la zone du goulot selon un pas angulaire fixe. Le nombre de pixels blancs sous chaque angle est enregistré. Une diminution significative du nombre de pixels blancs sous certains angles peut indiquer un espace ; une augmentation significative peut indiquer une fissure. Pour plus d'efficacité, la plage de balayage peut être réduite afin de détecter uniquement une zone annulaire spécifique entre les rayons intérieur et extérieur du goulot.

Segmentation à seuil dynamique : En raison d'un éclairage irrégulier et de surfaces réfléchissantes sur le goulot de la bouteille, la segmentation à seuil fixe ne produit souvent pas de résultats optimaux. La technologie de seuillage dynamique ajuste le seuil de manière adaptative en fonction des caractéristiques locales de l'image, améliorant ainsi la précision de la segmentation des défauts.

Pour l'extraction de caractéristiques de défauts, divers paramètres peuvent être extraits, tels que la variance des niveaux de gris, les caractéristiques de texture et les caractéristiques de forme géométrique. Des recherches ont montré qu'en extrayant six caractéristiques de surface et en les combinant avec un algorithme génétique pour optimiser les paramètres d'entrée d'un apprentissage automatique extrême (ELM), une classification de haute précision peut être obtenue lors d'un test portant sur 569 échantillons. 3.3 Décision de classification et fusion d'informations

Après l'extraction des caractéristiques, un classificateur est nécessaire pour déterminer la qualité de la finition des bouteilles. Des classificateurs à seuil simples permettent de détecter les défauts évidents, tandis que les défauts complexes nécessitent des algorithmes avancés de reconnaissance de formes. Des recherches ont montré qu'un apprentissage automatique extrême (ELM) combiné à une optimisation par algorithme génétique surpasse les algorithmes LVQ traditionnels et les réseaux neuronaux BP pour la détection des défauts de la finition des bouteilles en verre.

La technologie de fusion d'informations est un moyen important d'améliorer la fiabilité des systèmes. La fusion de multiples résultats d'inspection ou d'informations provenant d'autres capteurs permet de réduire le risque de faux positifs. Par exemple, un système met environ 400 millisecondes pour inspecter chaque bouteille en verre, ce qui lui permet de capturer environ 20 images de la bague de la bouteille (chaque image dure environ 20 millisecondes). L'intégration des résultats de ces multiples inspections améliore considérablement la fiabilité du jugement du système.

4 défis techniques et tendances de développement

Bien que la technologie de vision artificielle ait fait des progrès significatifs dans l'inspection de la finition des bouteilles en verre, elle est toujours confrontée à plusieurs défis techniques et opportunités de développement. 4.1 Défis techniques actuels

Les systèmes d’inspection visuelle existants sont confrontés aux défis majeurs suivants dans les applications pratiques :

Détection des défauts mineurs : Les algorithmes existants ont tendance à ignorer les fissures minuscules, superficielles ou fines sur les goulots d'étranglement, surtout lorsque la taille du défaut approche la limite de résolution de l'image. Des recherches ont montré que lorsqu'un défaut est petit, le système le juge plus souvent normal que défectueux. Grâce au mécanisme de fusion des informations, il peut considérer à tort un produit comme qualifié.

Éclairage inégal et interférences de réflexion : La nature hautement réfléchissante du verre peut entraîner une surexposition partielle ou des ombres sur l'image, masquant ainsi les défauts réels. Bien que ce problème puisse être atténué par une conception optimisée de la source lumineuse, une solution fondamentale reste difficile à trouver.

Le conflit entre exigences de temps réel et vitesse de traitement : les lignes de production à grande vitesse exigent des systèmes d'inspection capables de réaliser des inspections dans des délais extrêmement courts (généralement 100 à 500 ms), tandis que les algorithmes complexes de traitement d'images requièrent des ressources de calcul importantes. Trouver le juste équilibre entre précision et rapidité est un enjeu crucial dans les applications pratiques.

Erreur de positionnement du centre du cercle : Les méthodes actuelles de positionnement du centre du cercle comportent des erreurs inhérentes. En particulier, les coordonnées du centre calculées à l'aide de statistiques mathématiques présentent inévitablement des écarts, ce qui entraîne une perte d'informations sur les fissures mineures. Lorsque les zones défectueuses sont connectées aux bords, la précision de l'ajustement des bords au niveau sous-pixel est considérablement réduite.

4.2 Tendances de développement futures

Pour répondre aux défis ci-dessus, la technologie d’inspection visuelle de la finition des bouteilles en verre se développe dans les directions suivantes :

Application de la technologie d'apprentissage profond : Les méthodes traditionnelles d'apprentissage automatique nécessitent une conception manuelle des caractéristiques, tandis que l'apprentissage profond peut apprendre automatiquement les caractéristiques des défauts, offrant ainsi de meilleures capacités de reconnaissance des défauts complexes et subtils. En particulier, des technologies telles que les réseaux de neurones convolutifs (CNN) et les réseaux antagonistes génératifs (GAN) permettent une reconnaissance de haute précision même avec un nombre réduit d'échantillons.

Fusion d'informations multicapteurs : Combinant vision 2D, vision 3D et technologies d'imagerie multispectrale, elle permet d'obtenir des informations multidimensionnelles sur la finition de la bouteille, remédiant ainsi aux limites d'un capteur unique. La vision 3D permet de capturer des informations détaillées sur la finition de la bouteille, distinguant ainsi efficacement les défauts réels des taches de surface ou des changements de couleur.

Optimisation des plateformes de traitement en temps réel : Grâce au développement des GPU embarqués et des puces de traitement d'images dédiées, des algorithmes plus complexes peuvent être implémentés sur les dispositifs informatiques de pointe afin de répondre aux besoins de traitement en temps réel à haut débit. Capacités d'apprentissage adaptatif : Les futurs systèmes d'inspection disposeront de capacités d'auto-apprentissage renforcées, leur permettant d'ajuster et d'optimiser en continu les paramètres des modèles en fonction des données réelles de la chaîne de production, en s'adaptant aux nouveaux types de produits et aux nouveaux modèles de défauts.

Il est important de noter que les systèmes d'inspection par vision ne visent pas à remplacer complètement l'inspection manuelle, mais plutôt à former des systèmes d'inspection intelligents collaborant avec les humains. Le système assure un contrôle initial efficace et performant, tandis que les humains se chargent de l'évaluation des cas complexes et de l'optimisation du système. Ces deux aspects se complètent et améliorent conjointement le contrôle qualité des produits.

5 Conclusion

La technologie d'inspection visuelle des défauts de finition des bouteilles en verre intègre des technologies de pointe issues de multiples domaines, notamment le traitement d'images numériques, l'apprentissage automatique et l'ingénierie optoélectronique, pour offrir une solution d'inspection qualité efficace et précise. Des algorithmes de traitement d'images traditionnels à l'inspection intelligente basée sur l'apprentissage profond, ce domaine continue de progresser, avec des améliorations constantes en termes de précision et d'efficacité des inspections.

Les recherches existantes montrent qu'un bon système d'inspection visuelle peut identifier correctement les fissures de la bague de la bouteille avec un taux de 99 %, 100 % pour les défauts de la bague et 98 % pour les déformations du corps de la bouteille, respectivement, pour une précision de reconnaissance globale supérieure à 97,4 %. Cependant, des recherches et des innovations supplémentaires sont encore nécessaires pour relever des défis tels que la détection de défauts infimes et le traitement de surfaces réfléchissantes complexes.

Grâce aux progrès de l'intelligence artificielle et aux nouveaux capteurs, la détection des défauts de finition des bouteilles en verre gagnera en intelligence, en efficacité et en fiabilité, offrant ainsi une protection renforcée pour la sécurité des emballages dans des secteurs tels que l'agroalimentaire et la pharmacie. Cette avancée technologique permettra également d'améliorer le contrôle qualité et la production intelligente dans l'ensemble du secteur de l'emballage.

- Précédent : L'inspection des bouteilles en PET à l'aide de la vision artificielle crée parfaitement une ligne de production de bouteilles de boissons efficace et intelligente.

- Suivant : Technologie d'inspection visuelle des défauts des bouchons de bouteilles en PET : des principes aux applications industrielles