Technologie d'inspection visuelle des défauts des bouchons de bouteilles en PET : des principes aux applications industrielles

Sur les lignes de production de boissons à grande cadence, la qualité de l'étanchéité de chaque capsule est cruciale pour la sécurité alimentaire et la réputation de l'entreprise. La technologie d'inspection visuelle, permettant aux machines de détecter les défauts subtils des capsules, est devenue un élément essentiel du contrôle qualité industriel moderne.

Les bouteilles en PET sont omniprésentes dans les secteurs des biens de grande consommation (FMCG), tels que les boissons et les produits pharmaceutiques. Élément essentiel de l'emballage et du scellage, la qualité du bouchon a un impact direct sur la sécurité et la qualité du contenu. La détection traditionnelle des défauts des bouchons repose principalement sur une inspection visuelle manuelle, qui souffre d'une faible efficacité, d'une forte intensité de main-d'œuvre et d'un taux élevé d'inspections manquées.

La technologie de pointe de moulage par compression des capsules de bouteilles permet une production de 24 000 à 48 000 capsules PET par heure. Cependant, une production à haute cadence augmente le risque de défauts.

La technologie de détection des défauts des bouchons de bouteilles en PET basée sur la vision artificielle est devenue un outil technique clé pour garantir la qualité des produits.

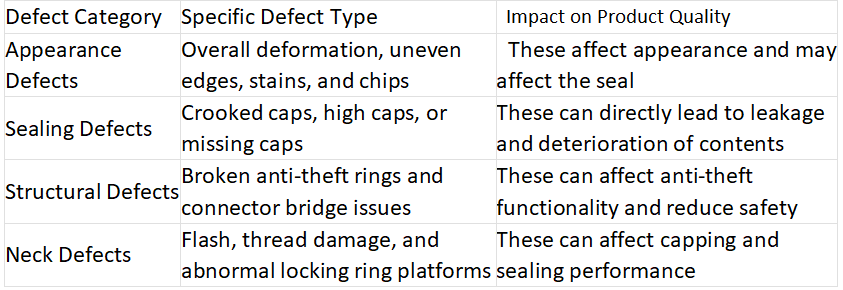

I. Types courants de défauts des bouchons de bouteilles en PET et leurs impacts

Les défauts des bouchons de bouteilles en PET varient considérablement et peuvent être classés dans les catégories suivantes en fonction de leur forme et de leur emplacement :

Les défauts d’apparence comprennent principalement la déformation globale du capuchon, les bosses sur les bords, les taches et les entailles. Ces défauts affectent non seulement l’apparence du produit mais peuvent également compromettre ses performances d’étanchéité. Par exemple, une déformation globale du bouchon de la bouteille peut entraîner un ajustement lâche avec le fini de la bouteille, provoquant potentiellement une fuite ou un échange de gaz.

Les défauts d'étanchéité, tels qu'un bouchon tordu, un bouchon trop haut ou un bouchon manquant, impactent directement l'intégrité de l'emballage. Un bouchon tordu peut créer un espace entre le bouchon et la bague de la bouteille, ce qui peut entraîner une fuite de liquide ou une pénétration de gaz ; un bouchon trop haut indique que le bouchon n'est pas complètement serré, ce qui affecte également l'étanchéité.

Les défauts structurels incluent une largeur excessive de l'anneau antivol et la rupture d'un pont de connexion. Une rupture totale ou partielle du pont de connexion de l'anneau antivol peut compromettre la sécurité du produit et l'empêcher de fonctionner correctement.

Les défauts liés au goulot comprennent des bavures sur la finition de la bouteille, un mauvais moulage de la finition interne et un diamètre anormal de la plateforme de la bague de verrouillage. Ces défauts résultent de problèmes liés à la production de la préforme ou au processus de soufflage, mais peuvent avoir un impact direct sur l'étanchéité du bouchon. Par exemple, une bavure excessive sur la finition de la bouteille peut interférer avec le bouchon extérieur du bouchon, compromettant ainsi l'étanchéité ; tandis que des bavures sur le filetage peuvent gêner le vissage du bouchon et facilement entraîner des bouchons tordus.

Tableau 1 : Types de défauts courants et impacts des bouchons de bouteilles en PET

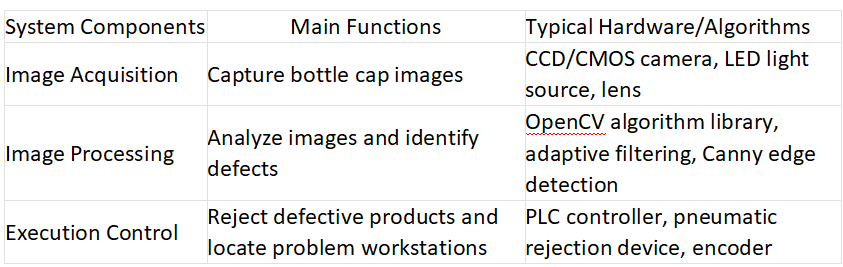

II. Composants d'un système d'inspection visuelle des bouchons de bouteilles en PET

Un système complet d'inspection visuelle des bouchons de bouteilles en PET se compose généralement de trois composants principaux : une unité d'acquisition d'images, une unité de traitement d'images et une unité de contrôle d'exécution.

1. Unité d'acquisition d'images

L'unité d'acquisition d'images est l'« œil » du système, chargée de capturer des images nettes du bouchon. Elle comprend généralement des composants tels qu'une source lumineuse LED, une caméra industrielle (CCD ou CMOS), un objectif et une carte d'acquisition d'images.

En matière de solutions d'imagerie, l'imagerie de silhouette rétroéclairée est largement utilisée, permettant de capturer clairement les contours de l'échantillon. Pour couvrir entièrement la surface cylindrique du bouchon, on utilise souvent un système multi-caméras, par exemple un système à trois caméras avec un angle de 120° entre chaque caméra, garantissant une image complète du côté du bouchon sans rotation de la bouteille.

La conception de l'éclairage est essentielle à la qualité de l'image. Un éclairage approprié peut mettre en valeur les caractéristiques de la cible et réduire les interférences dues aux reflets et aux ombres. Les sources lumineuses LED sont la méthode d'éclairage privilégiée pour les systèmes de vision en raison de leur longue durée de vie, de leur excellente stabilité et de leur grande personnalisation.

2. Unité de traitement d'image

L'unité de traitement d'images est le « cerveau » du système d'inspection visuelle. Elle est chargée d'analyser et de traiter les images capturées, ainsi que d'identifier les défauts. Cette unité comprend généralement des étapes telles que le prétraitement des images, l'extraction des caractéristiques, ainsi que la classification et l'identification des défauts.

Lors du prétraitement de l'image, le filtrage médian adaptatif est souvent utilisé pour éliminer le bruit, la segmentation itérative par seuillage est utilisée pour la binarisation et l'opérateur de Canny pour la détection des contours. Ces méthodes extraient efficacement les contours caractéristiques du bouchon, jetant ainsi les bases de l'identification ultérieure des défauts.

Pour les défauts complexes, des algorithmes plus avancés sont nécessaires. Par exemple, pour détecter les corps étrangers sur la surface d'un bouchon de bouteille, l'espace colorimétrique HSV peut être utilisé à la place de l'espace RVB traditionnel afin de pallier les défauts liés à l'irrégularité des niveaux de gris et au manque de netteté des corps étrangers. Pour les défauts subtils, tels que les ponts brisés, l'algorithme de segmentation par seuil dynamique a donné de bons résultats. Cet algorithme utilise un filtrage moyen pour obtenir une zone d'arrière-plan, compare l'image inspectée à l'arrière-plan et définit un seuil dynamique pour segmenter la zone brisée.

3. Unité de contrôle d'exécution

L'unité de contrôle d'exécution est chargée d'exécuter les opérations correspondantes en fonction des résultats du traitement. Elle se compose généralement d'un automate programmable industriel (API), d'un dispositif de rejet pneumatique et d'un système de positionnement. Lorsque le système détecte un produit défectueux, il envoie un signal à l'API, qui commande l'électrovanne pour actionner le vérin, retirant ainsi le produit non qualifié de la ligne de production. Les systèmes avancés incluent également une fonction de positionnement qui enregistre le poste de la capsuleuse correspondant au produit défectueux, fournissant ainsi des informations précises pour la réparation et le réglage.

Tableau 2 : Configuration typique d'un système d'inspection visuelle des bouchons de bouteilles en PET

III. Algorithmes de détection de clés et innovations technologiques

La technologie de base du système d’inspection visuelle des capsules de bouteilles PET réside dans les algorithmes de traitement d’image, et différents défauts nécessitent différentes méthodes de détection.

1. Algorithme de positionnement et d'extraction de contours de bouchons de bouteilles

Le positionnement du bouchon est la première étape de la détection des défauts. Grâce à la détection des contours par l'opérateur Canny, combinée à l'extraction de contours à 8 voisinages, la position du bouchon dans l'image peut être déterminée avec précision. Ensuite, la méthode des moindres carrés est utilisée pour ajuster le contour supérieur du bouchon et les lignes de boucle de support, calculant ainsi leur position et leur angle relatifs, ce qui permet de déterminer si le bouchon est haut ou tordu.

2. Algorithme de détection dédié aux défauts complexes

Le traitement d'image conventionnel en niveaux de gris est limité dans son efficacité pour détecter les corps étrangers sur la surface du bouchon. Des recherches ont montré que la conversion des images de l'espace colorimétrique RVB vers l'espace colorimétrique HSV et l'utilisation de la composante de saturation permettent de mettre en évidence efficacement les corps étrangers et d'améliorer la précision de la détection. Pour les défauts subtils, comme le pont de connexion partiellement cassé de la bague antivol, la méthode à seuil fixe peine à segmenter efficacement le produit en raison du faible écart (0,2-0,3 mm) et de la distribution abrupte des niveaux de gris. L'algorithme de segmentation à seuil dynamique, grâce à l'estimation du fond et à la comparaison des différences, permet d'identifier précisément ces défauts subtils.

3. Solutions de traitement accélérées par le matériel

Pour répondre aux exigences des lignes de production à grande vitesse, certains systèmes utilisent des solutions d'accélération matérielle telles que les FPGA (réseaux de portes programmables par l'utilisateur). Par exemple, un système d'inspection basé sur un SoPC (système sur puce) utilise la puce FPGA EP2C35F6726C. Grâce aux capacités de traitement parallèle du matériel, il réduit le temps de traitement à environ 90 ms par bouteille, soit un temps nettement plus rapide que les solutions logicielles (généralement 2 à 3 bouteilles par seconde).

IV. Résultats des applications industrielles et perspectives technologiques

La technologie d'inspection visuelle des bouchons de bouteilles en PET a été largement utilisée dans les industries des boissons et des produits pharmaceutiques, obtenant des résultats significatifs.

1. Résultats des applications industrielles

Des applications concrètes ont démontré que les systèmes d'inspection visuelle peuvent atteindre une précision de détection supérieure à 99 % et traiter plus de 12 000 bouteilles par heure, dépassant largement l'efficacité et la précision de l'inspection manuelle. Par exemple, le système d'inspection des bouchons de bouteilles en PET à bague non supportée d'une usine pharmaceutique atteint une précision de 99,97 % pour la détection des bouchons normaux et de 99,20 % pour la détection de corps étrangers à la surface du bouchon et de bagues brisées. Un système d'inspection visuelle développé par le groupe Hangzhou Wahaha a atteint une précision de 99,90 % lors des tests sur la ligne de production, avec un taux de détection de produits défectueux de 100 % et un taux de faux rejet de seulement 0,08 %.

2. Tendances du développement technologique

À l'avenir, la technologie d'inspection visuelle des bouchons de bouteilles en PET évoluera vers des capacités intelligentes et intégrées. L'intelligence artificielle et les technologies d'apprentissage profond sont introduites dans le domaine de l'inspection visuelle. Grâce à des opérations de convolution et à l'apprentissage sur petits échantillons, elles génèrent des modèles d'inspection plus adaptés à des produits spécifiques, élargissent la plage d'inspection et améliorent l'efficacité des équipements.

L'association d'une plateforme de formation et de maintenance cloud et d'une technologie informatique de pointe permet au système d'optimiser en continu ses algorithmes grâce à des mises à jour à distance, tout en garantissant des performances en temps réel. Les technologies d'inspection visuelle 3D, telles que les systèmes de déplacement laser, peuvent détecter la position du bouchon avec une précision de l'ordre du micron, fournissant ainsi des informations tridimensionnelles plus riches que la vision 2D. V. Conclusion

L'inspection visuelle des défauts des bouchons de bouteilles en PET est devenue un outil indispensable au contrôle qualité dans la production industrielle moderne. Des premières détections photoélectriques simples aux systèmes de vision multi-caméras actuels, en passant par les algorithmes traditionnels de traitement d'images et l'introduction de l'intelligence artificielle, ce domaine a connu des progrès remarquables.

Avec l'avènement de l'Industrie 4.0, la technologie d'inspection visuelle des bouchons de bouteilles en PET deviendra encore plus intelligente et connectée. Elle permettra non seulement de détecter les défauts, mais aussi d'optimiser les processus de production grâce à l'analyse des données et à la maintenance prédictive, améliorant ainsi la qualité et l'efficacité globales des produits. À l'avenir, grâce à une puissance de calcul accrue et à des algorithmes optimisés, les systèmes d'inspection visuelle réaliseront de nouvelles avancées en termes de précision, de rapidité et d'adaptabilité, offrant ainsi un contrôle qualité plus fiable pour l'industrie de l'emballage.

Pour les fabricants, l'adoption de systèmes d'inspection visuelle avancés est non seulement un moyen d'améliorer la qualité des produits, mais aussi un moyen essentiel de réduire les coûts de production, de renforcer l'image de marque et de parvenir à une fabrication intelligente. Avec la généralisation de cette technologie et la baisse des coûts, l'inspection visuelle sera de plus en plus utilisée par les PME, favorisant ainsi une amélioration continue de la qualité dans l'ensemble du secteur.