Inspection aux rayons X des bouteilles de boissons et autres produits en conserve

Inspection aux rayons X des bouteilles de boissons et autres produits en conserve : démonstration des effets sur la déformation, les bouchons, le niveau de liquide, l’espace libre, les corps étrangers, etc.

Les rayons X permettent de détecter de manière fiable divers défauts des contenants, notamment les bosses de différentes tailles, les bouchons manquants, les scellés endommagés ou déformés, etc. En matière de détection de corps étrangers, ils permettent d'identifier divers matériaux tels que les métaux ferreux et non ferreux, le verre, le caoutchouc, les plastiques durs et les pierres.

Dans la production industrielle moderne, le contrôle qualité des conserves et des produits emballés est essentiel. Les machines d'inspection par rayons X, grâce à leurs avantages uniques, sont devenues un outil technologique clé pour garantir la qualité et la sécurité des produits. Ce système utilise les rayons X, et non la lumière visible, comme source de détection, ce qui lui permet de pénétrer l'emballage pour en détecter les conditions internes et repérer les défauts et contaminants difficiles à identifier à l'œil nu, quels que soient leur emplacement ou leur forme.

Principaux points à inspecter :

Inspection aux rayons X des conserves alimentaires - contaminants métalliques générés lors du processus de fabrication

Inspection aux rayons X des contaminants dans les aliments en conserve

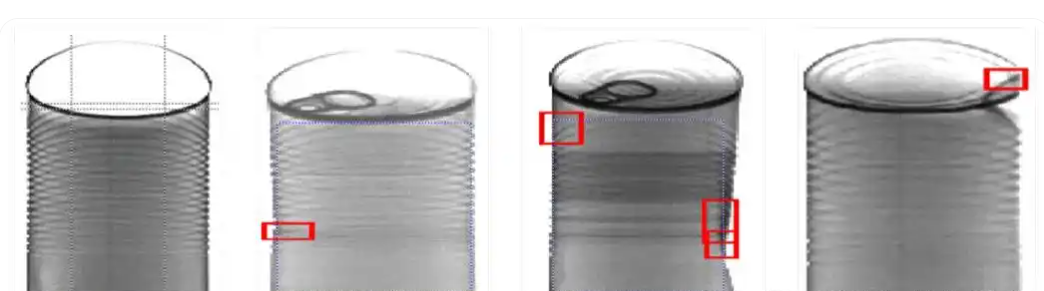

1. Détection d'intégrité des conteneurs

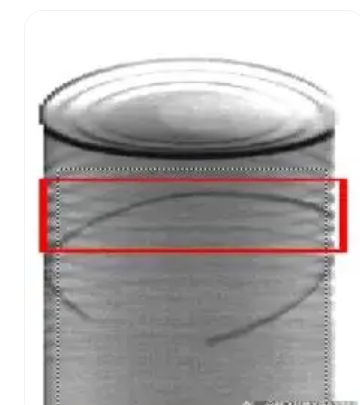

- Peut présenter des bosses ou des déformations au niveau de la carrosserie

- Problèmes d'étanchéité

- Défauts de bord et de couture du boîtier

- Installation anormale du bouchon

Détection aux rayons X des défauts des conserves alimentaires : bouchons manquants - bosses - endommagement ou déformation de la bride du corps de boîte

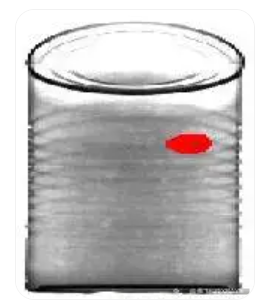

2. Détection du contenu

- Niveau de remplissage

- Mesure de l'espace de tête

- Uniformité de la densité du produit

Vérifier, par radiographie, si le volume de remplissage réel des conserves est conforme à la norme.

3. Détection de la contamination par des corps étrangers

- Fragments de métal introduits lors du processus de production

- Impuretés introduites par les matières premières (telles que les pierres, le verre, etc.)

- Pièces usées et détachées de l'équipement

Principaux avantages et applications du système de détection

Les machines d'inspection par rayons X présentent des avantages uniques pour le contrôle des produits en conserve et emballés. Pour les contenants métalliques ou composites comportant des éléments métalliques, les équipements de détection de métaux traditionnels sont souvent inefficaces. En revanche, le système à rayons X permet non seulement de détecter les corps étrangers métalliques, mais aussi divers contaminants non métalliques. Lors du processus de production, certaines pièces des équipements d'emballage peuvent s'user et se détacher ; la détection rapide de ces contaminants est essentielle pour garantir la qualité du produit. Installé après le processus d'emballage, l'équipement de détection par rayons X permet de détecter immédiatement ces problèmes et d'éviter une contamination à plus grande échelle.

Avantages du système de détection :

1. Essais non destructifs

- N'affecte pas la qualité du produit

- Permet une inspection 100% en ligne

Reconnaissance de haute précision

- Imagerie multi-angle

- Analyse d'algorithme intelligent

- Détermination fiable des défauts

Surveillance en temps réel

- Détection immédiate des problèmes

- Réduit la production de produits défectueux

- Contribue à l'optimisation des processus de production

Éléments clés du contrôle de la qualité

Lors du contrôle des bouteilles de gaz et des conserves, la précision du logiciel du système est primordiale. Ce logiciel doit identifier correctement les caractéristiques intrinsèques du contenant, évitant ainsi de confondre des éléments structurels normaux avec des corps étrangers. Par ailleurs, la zone de détection doit couvrir l'intégralité du contenant afin d'éliminer toute zone d'ombre. Pour différents types de contenants, le système doit également mesurer avec précision le niveau de remplissage et l'espace libre. En particulier pour les contenants composites, dont les dimensions peuvent varier, le système doit effectuer des calculs et des analyses dynamiques en fonction de ces dimensions spécifiques.

Capacités complètes de détection des défauts

Le système à rayons X détecte avec fiabilité divers défauts des contenants, tels que les bosses de différentes tailles, les couvercles manquants, les scellés endommagés ou déformés, etc. Pour la détection de corps étrangers, il identifie différents matériaux comme les métaux ferreux et non ferreux, le verre, le caoutchouc, les plastiques rigides et les pierres. Il convient de souligner que l'utilisation d'un appareil de détection à rayons X multifaisceaux améliore considérablement la détection d'objets asymétriques de faible densité, garantissant ainsi un contrôle qualité plus fiable.

Meilleures pratiques et optimisation de la production

Pour des résultats de détection optimaux, le contrôle par rayons X doit être effectué immédiatement après le conditionnement. Cette configuration présente de multiples avantages : premièrement, elle permet la détection et l’élimination rapides des produits défectueux, évitant ainsi les dysfonctionnements des équipements lors des étapes suivantes ; deuxièmement, elle assure un suivi complet des processus de remplissage et de conditionnement, facilitant l’identification des sources de problèmes ; enfin, la détection précoce des problèmes permet de minimiser la production de produits défectueux. De plus, la réalisation du contrôle après le conditionnement favorise l’analyse automatisée des échantillons, évitant ainsi les pertes de productivité liées aux méthodes d’échantillonnage hors ligne traditionnelles.

Amélioration continue du processus de production

La machine d'inspection par rayons X n'est pas seulement un outil de contrôle qualité, mais aussi un moyen important d'optimisation des processus de production. Les données collectées par le système permettent d'analyser les tendances de production et d'identifier rapidement les problèmes potentiels. Par exemple, en surveillant l'évolution de la qualité de scellage, il est possible d'anticiper les besoins de maintenance des équipements et de planifier les réparations à l'avance, évitant ainsi les arrêts de production imprévus. Parallèlement, un contrôle précis des niveaux de remplissage contribue également à optimiser les paramètres de production, améliorant ainsi l'efficacité et la constance des produits. L'utilisation des machines d'inspection par rayons X pour le contrôle qualité des bouteilles de gaz et des emballages de conserves témoigne des exigences strictes de l'industrie moderne en matière de qualité des produits.

Grâce à une application rationnelle de cette technologie, les entreprises peuvent améliorer significativement la qualité de leurs produits, réduire les risques de production et accroître leur efficacité. Avec les progrès technologiques constants, les machines d'inspection par rayons X joueront un rôle de plus en plus important dans un large éventail d'applications, contribuant ainsi fortement à l'amélioration de la qualité dans la production industrielle.

L'utilisation rationnelle des machines d'inspection par rayons X permet de garantir efficacement la qualité et la sécurité des bouteilles de gaz et des produits d'emballage en conserve, d'améliorer l'efficacité de la production et de réduire les risques liés à la qualité.