L'œil de l'industrie : comment la vision industrielle révolutionne le contrôle qualité des bouchons de batterie

Contrôler 400 pièces par minute avec un taux de précision supérieur à 99 %, voilà comment fonctionne le garant de la qualité de la production de batteries.

Dans le secteur des énergies nouvelles, en plein essor, les batteries, source d'énergie essentielle, nécessitent un contrôle qualité rigoureux. Le bouchon de la batterie, composant apparemment insignifiant, est en réalité le garant de la qualité de l'emballage ; sa qualité influe directement sur les performances et la sécurité de la batterie.

Les méthodes d'inspection manuelles traditionnelles ne suffisent plus pour répondre aux exigences de haute précision et de haute efficacité de la production moderne. Grâce au développement de la vision industrielle, le contrôle qualité des bouchons de batteries connaît une transformation révolutionnaire.

1. Les lacunes de l'inspection traditionnelle : limites de l'inspection manuelle

Auparavant, le contrôle des bouchons de batterie reposait principalement sur une inspection manuelle. Les contrôleurs qualité devaient examiner visuellement l'aspect, les dimensions et les soudures de chaque bouchon. Ce processus était non seulement fastidieux, mais aussi très sujet à des facteurs subjectifs.

Lors de travaux prolongés, la fatigue visuelle des contrôleurs qualité entraîne de fréquentes erreurs et omissions. Les statistiques montrent que le taux d'erreur de l'inspection manuelle atteint 5 à 10 %, ce qui est inacceptable pour l'industrie des batteries, soucieuse d'atteindre une qualité optimale. Par ailleurs, la cadence de l'inspection manuelle est limitée (quelques dizaines de pièces par minute seulement), ce qui réduit considérablement la productivité et augmente les coûts de production.

2. L'essor de la vision par ordinateur : fondements technologiques et avantages

Les systèmes de vision industrielle désignent les technologies qui utilisent des machines pour remplacer l'œil humain dans l'exécution de diverses mesures et évaluations. Il s'agit d'une discipline vaste qui fait appel à de multiples domaines tels que l'optique, la mécanique, l'informatique, la reconnaissance de formes, le traitement d'images, l'intelligence artificielle, le traitement du signal et l'intégration optoélectronique.

Un système complet d'inspection par vision industrielle comprend principalement quatre composants : un module d'acquisition d'images, un module de traitement d'images, un module d'analyse d'images et un module de gestion des données.

Le module d'acquisition d'images se compose d'une caméra industrielle, d'une lentille optique, d'une source lumineuse et de son dispositif de fixation. Sa fonction est de collecter des images de la surface du produit. Sous l'éclairage de la source lumineuse, l'image de la surface du produit est projetée sur le capteur de la caméra à travers la lentille optique. Le signal optique est d'abord converti en un signal électrique, puis en un signal numérique pouvant être traité par ordinateur. Comparée à l'inspection manuelle, l'inspection par vision industrielle offre des avantages considérables : elle améliore la flexibilité et l'automatisation de la production et permet une inspection efficace et précise dans des environnements de travail inadaptés à l'intervention humaine ou où la vision humaine est insuffisante, ce qui accroît considérablement l'efficacité et l'automatisation de la production.

3. Mise en œuvre technique : Architecture système pour l’inspection des bouchons de batterie

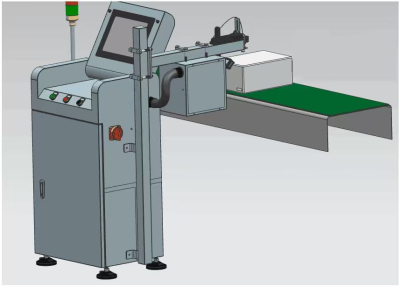

Un système d'inspection par vision industrielle pour les bouchons de batterie se compose généralement d'un plateau d'alimentation, d'un convoyeur, d'un poste d'inspection, d'un mécanisme de positionnement, d'une machine de tri et d'un bac à matériaux, formant une ligne d'inspection complète.

Prenons l'exemple d'un système d'inspection typique : son fonctionnement est le suivant : le plateau d'alimentation, par vibration continue, dispose les bouchons de batterie selon la séquence et l'orientation requises et les transfère sur le convoyeur ; le convoyeur transporte les bouchons de batterie à une vitesse définie, en les faisant passer successivement par plusieurs stations d'inspection.

Le poste d'inspection n° 1 est généralement équipé d'une caméra supérieure, de trois caméras latérales et d'une source lumineuse. La caméra supérieure, positionnée au-dessus du couvercle de la batterie, permet de photographier la surface soudée par points de ce dernier. Les trois caméras latérales, réparties uniformément autour du couvercle à un angle de 120°, permettent de photographier ses côtés.

Ensuite, le mécanisme de positionnement fait pivoter le couvercle de la batterie de 180° afin que la surface soudée à l'arc soit orientée vers le haut. Le poste d'inspection 2 est équipé d'un autre système d'imagerie, comprenant une caméra supérieure et une source lumineuse, pour photographier la surface soudée à l'arc du couvercle de la batterie.

Dans l'ensemble du système d'inspection, la caméra industrielle est l'« œil » du système de vision et doit offrir une haute résolution et une fréquence d'images élevée. La haute résolution permet de détecter des défauts aussi petits que 0,01 mm sur le couvercle de la batterie, tels que de minuscules rayures et des piqûres ; la fréquence d'images élevée répond aux exigences d'inspection des lignes de production rapides.

Le choix des objectifs optiques est également crucial ; il convient de sélectionner des objectifs présentant différentes focales et profondeurs de champ en fonction des exigences d’inspection. Un système d’éclairage adapté est également essentiel pour obtenir des images de haute qualité.

4. Traitement d'images et reconnaissance des défauts : mécanisme de fonctionnement de l'algorithme

Les images capturées par la caméra subissent une série d'étapes de traitement complexes, comprenant principalement le prétraitement de l'image, la reconnaissance des caractéristiques, les résultats de la reconnaissance et la classification.

Lors du prétraitement des images, le système effectue des opérations telles que la conversion en niveaux de gris, le filtrage, la détection des contours et la binarisation afin d'améliorer la qualité de l'image et de réduire le bruit. Grâce à des algorithmes comme le filtrage gaussien, les interférences sont éliminées, ce qui améliore la netteté de l'image et fournit des données de haute qualité pour les analyses ultérieures.

Lors de l'étape d'extraction des caractéristiques, le système extrait de l'image des informations caractéristiques du couvercle de la batterie, telles que les contours, la couleur et la texture, en vue d'un traitement ultérieur de classification et d'identification.

Différents algorithmes de détection sont nécessaires pour différents types de défauts de capuchon de batterie : pour les défauts de soudage à l’arc (tels que soudage incomplet, mauvais soudage, soudures manquantes, décalage et projections), l’algorithme de détection de contours de Canny peut être utilisé pour extraire les contours et déterminer si les contours répondent aux exigences.

Pour les défauts de soudage par points (tels que les soudures manquantes, les soudures décentrées et la pénétration de la soudure), la détection de cercle de Hough peut être utilisée pour déterminer et extraire le plus petit cercle pouvant contenir les points de soudure, et l'algorithme de ligne de partage des eaux peut être utilisé pour identifier le nombre et la position des points de soudure afin de déterminer s'ils sont normaux.

Pour les problèmes de taille, après extraction des contours par segmentation par seuillage, le degré de correspondance entre le contour du cercle extérieur et le cercle standard peut être utilisé pour déterminer la conformité de la taille du bouchon.

Les systèmes de détection modernes intègrent de plus en plus d'algorithmes d'apprentissage profond. Grâce à un entraînement approfondi sur de vastes ensembles de données annotées, ils peuvent identifier et classifier des types de défauts spécifiques par reconnaissance d'images, permettant ainsi une optimisation continue du processus de fabrication.

5. Applications pratiques et résultats : La valeur de l'inspection par vision industrielle

En pratique, les systèmes d'inspection par vision industrielle ont démontré leur grande valeur. Un fabricant de batteries de renommée mondiale, après avoir mis en place une solution d'inspection par vision industrielle pour le contrôle des bouchons de batteries, a non seulement réduit son taux de défauts de production de 8 % à moins de 1 %, mais a également multiplié par six son efficacité de production, générant ainsi des économies de plusieurs millions de dollars par an.

En matière de capacités de détection, le système de vision industrielle permet une inspection automatisée à haute vitesse, avec une cadence de détection de plusieurs centaines, voire milliers de pièces par minute, surpassant largement les performances d'une inspection manuelle. Ceci accroît considérablement la capacité de la ligne de production de batteries, répondant ainsi efficacement à la demande croissante du marché.

En matière de qualité, la solution d'inspection par vision industrielle permet d'identifier avec précision divers défauts, même minimes, et les variations dimensionnelles sur le couvercle de la batterie, évitant ainsi les erreurs d'inspection manuelle. Ses capacités de détection de haute précision améliorent considérablement la stabilité de la qualité des couvercles de batterie, garantissant ainsi des batteries performantes et durables.

Les caractéristiques de détection sans contact du système de vision industrielle garantissent également que le processus de détection n'endommage pas le produit, tout en réduisant les erreurs humaines, ce qui rend les résultats de détection plus objectifs et fiables.

Le système enregistre automatiquement les images et les données de chaque inspection, facilitant ainsi les consultations ultérieures et la traçabilité. Grâce à l'analyse statistique d'un grand nombre de données d'inspection, les entreprises peuvent mieux comprendre les fluctuations de qualité dans le processus de production, identifier rapidement les problèmes potentiels et optimiser leurs processus.

6. Perspectives d'avenir : La voie de développement des mises à niveau intelligentes

Avec l'évolution rapide de l'intelligence artificielle, l'inspection par vision industrielle des bouchons de batteries s'oriente vers une approche plus intelligente. L'intégration de capteurs 3D et de logiciels d'intelligence artificielle a permis des avancées majeures dans les systèmes d'inspection.

Par exemple, les capteurs 3D peuvent capturer des milliers de points de données et les convertir en nuages de points et cartes de profondeur très détaillés, permettant ainsi aux logiciels d'IA de détecter les défauts. Cette technologie a déjà permis aux constructeurs automobiles de réduire le taux de défauts des composants complexes de 10 à 15 %.

La fusion des données 2D et 3D deviendra une tendance majeure à l'avenir. Les spécialistes de la vision industrielle utilisent une nouvelle génération de caméras et de capteurs intelligents pour concevoir des solutions de vision automatisées : acquisition à haute vitesse de données 2D/3D de haute qualité pour l'entraînement et le test de modèles d'apprentissage profond.

Avec la transition des constructeurs automobiles vers la production de véhicules électriques, la vision industrielle, la numérisation 3D et l'intelligence artificielle joueront un rôle croissant dans les processus opérationnels de première ligne. Par exemple, la détection des défauts dans les cellules de batterie et l'évaluation de la taille et de l'intégrité des languettes et des connecteurs sont des inspections complexes en raison des problèmes de réflexion fréquents sur les surfaces métalliques.

L'utilisation de capteurs 3D permet de résoudre efficacement le problème du contraste insuffisant en scannant avec précision la surface pour détecter les défauts.

Les futurs systèmes d'inspection mettront davantage l'accent sur les capacités d'auto-apprentissage et d'auto-ajustement, améliorant continuellement la précision et l'efficacité de la détection grâce à l'accumulation continue de données et à l'optimisation des algorithmes, atteignant ainsi l'objectif d'amélioration continue « s'améliorer chaque jour ».

Avec le développement en profondeur de la fabrication intelligente dans les usines numériques, de plus en plus d'entreprises adoptent des systèmes d'inspection par vision industrielle. Après l'introduction d'une solution d'inspection par vision industrielle chez un fabricant de batteries de renommée mondiale, le taux de défauts de production a chuté de 8 % à moins de 1 %, l'efficacité de la production a été multipliée par six et des millions de yuans d'économies ont été réalisées chaque année.

La technologie de vision industrielle révolutionne l'inspection des bouchons de batteries, offrant aux fabricants une qualité et une efficacité accrues, ainsi que des coûts réduits. Grâce aux progrès technologiques constants, elle jouera sans aucun doute un rôle encore plus important dans le secteur des batteries, garantissant ainsi la croissance durable de l'industrie des énergies nouvelles.