Technologie de détection du niveau des canettes : le garant de la qualité dans les lignes de production d’embouteillage modernes

Sur les chaînes de production où des milliers de canettes défilent à un rythme de plusieurs milliers par minute, un « œil » invisible veille silencieusement à la qualité et à la dignité de chaque canette de boisson.

Dans l'industrie agroalimentaire, le contrôle précis du niveau de remplissage des canettes influe non seulement sur les coûts de l'entreprise, mais aussi directement sur la réputation de la marque et l'expérience client. Un niveau excessif peut entraîner une mauvaise fermeture ou un débordement, tandis qu'un niveau insuffisant peut provoquer l'insatisfaction du consommateur.

Les méthodes traditionnelles d'inspection par échantillonnage sont inefficaces, tandis que la technologie moderne de détection par rayons X, grâce à sa haute précision et à son efficacité, est devenue une technologie clé pour garantir la qualité de l'embouteillage.

1. Principes techniques révélés

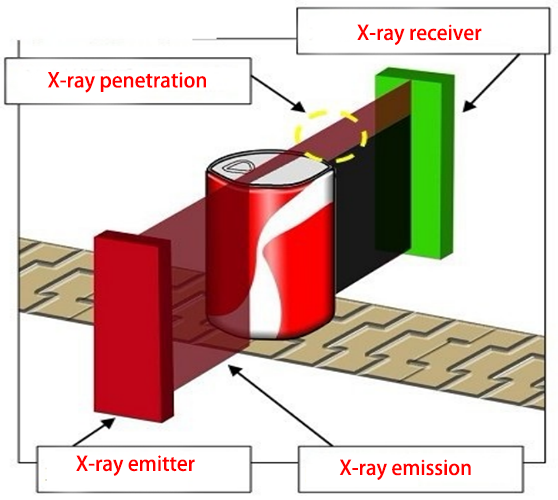

Le principe de la technologie de détection de niveau dans les canettes repose sur l'utilisation de principes physiques permettant une mesure sans contact. La technologie de détection par rayons X classique utilise une source émettant des faisceaux de photons de faible énergie qui pénètrent le contenant et sont captés par un récepteur.

Lorsque les rayons traversent le récipient, leur absorption varie selon le niveau de liquide, créant ainsi différents signaux de projection au niveau du récepteur. Le système utilise cette information pour déterminer avec précision le niveau de liquide.

Outre la technologie des rayons X, diverses autres méthodes de détection existent sur le marché. L'inspection optique analyse le niveau du liquide grâce à un système de vision ; l'inspection ultrasonique calcule la distance à partir du temps d'écho des ondes sonores ; et la technologie de détection gravimétrique détermine indirectement le niveau du liquide par pesée. Chaque technologie présente ses avantages et ses inconvénients, et s'adapte à différents environnements de production et exigences de précision.

La mesure sans contact est un avantage commun à ces technologies, car elle évite les problèmes de contamination liés aux contrôles par contact traditionnels et garantit une parfaite conformité aux normes d'hygiène et de sécurité alimentaire (telles que HACCP et FDA). De plus, elle ne détériore ni la boîte ni l'étiquette, préservant ainsi l'aspect du produit.

2. Analyse des avantages techniques : La compétitivité des équipements de détection de niveau de boîtes de conserve repose avant tout sur leur remarquable précision de détection. Les équipements modernes atteignent une précision de ±0,5 mm, certains modèles haut de gamme atteignant même ±0,4 mm.

Ce contrôle précis évite toute série de problèmes causés par un remplissage insuffisant ou excessif, réduisant directement le taux de rebut dû à des niveaux de liquide non conformes et permettant aux entreprises de réaliser d'importantes économies sur les matières premières.

En termes d'efficacité, les équipements modernes de contrôle de niveau s'adaptent aux exigences des lignes de production à grande vitesse. Le modèle MT1500 affiche une vitesse de test allant jusqu'à 1 500 canettes par minute (≤ 90 000 BPH), suffisante pour suivre le rythme de production des lignes de remplissage les plus performantes. Cette capacité de contrôle en ligne à haute vitesse permet un retour d'information en temps réel, synchronisé avec la ligne de production, évitant ainsi tout goulot d'étranglement.

La flexibilité de l'équipement est tout aussi impressionnante. Grâce à sa conception modulaire et au réglage de ses paramètres, la même machine s'adapte aux emballages de différentes contenances (de 250 ml à 1 000 ml) et formes. Qu'il s'agisse de boîtes deux ou trois pièces, de bouteilles PET ou de bouteilles en verre, le système de test les traite sans difficulté.

La traçabilité des données et la gestion de la qualité constituent un autre atout majeur des équipements de test modernes. Le système peut surveiller en temps réel les niveaux anormaux de liquide et déclencher immédiatement des alarmes ou des arrêts d'urgence afin de prévenir les défauts de lots. Simultanément, les données de test sont intégralement enregistrées, garantissant ainsi la traçabilité des lots de production et l'analyse de la qualité, et fournissant des données utiles à l'optimisation des processus.

3. Paramètres de performance de l'équipement : Les spécifications techniques des équipements de contrôle de niveau des canettes varient selon le modèle afin de répondre aux différents besoins de production. À titre d'exemple, le modèle MT1500 peut atteindre une vitesse de contrôle de 1 500 canettes par minute, ce qui le rend adapté aux lignes de production à haute cadence. Le modèle MT2000 porte cette vitesse à 2 000 canettes par minute (≤ 120 000 canettes par heure).

En ce qui concerne l'adaptabilité environnementale, la plage de température de fonctionnement typique est de 0℃ à 50℃, la plage d'humidité est de 0 à 90 % (sans condensation), les exigences en matière d'alimentation sont de 220 V/110 V ± 10 % et la consommation d'énergie est généralement ≤ 150 W.

Fabriqué principalement en acier inoxydable 304 (SUS 304) et en aluminium anodisé dur, cet équipement offre une excellente résistance à la corrosion, même en milieu humide. Son indice de protection IP65 lui permet de supporter le nettoyage à haute pression, répondant ainsi pleinement aux exigences de propreté des lignes de production agroalimentaires.

En termes de lieu d'installation, l'équipement est généralement installé sur un convoyeur droit sans pression à canal unique après le remplissage et le bouchage des boîtes. Cette exigence d'installation standardisée réduit la difficulté d'intégration des équipements et facilite un déploiement rapide dans les lignes de production existantes.

4. Large éventail de scénarios d'application : La technologie de détection de niveau de canettes joue un rôle crucial dans de nombreux scénarios. L'application la plus courante concerne le contrôle qualité des lignes de remplissage, où une détection en temps réel est effectuée immédiatement après le remplissage afin de détecter avec précision les produits défectueux.

Sur la chaîne de production, les boîtes passent par un canal d'émission de rayons X. Grâce au principe de pénétration des rayons X, les produits à différents niveaux de liquide projettent des images différentes sur le récepteur. Le système détermine si le niveau de liquide est conforme aux normes prédéfinies et rejette automatiquement les produits défectueux.

Pour moderniser les lignes de production existantes, les équipements de détection de niveau de liquide peuvent remplacer efficacement l'échantillonnage manuel traditionnel, améliorant ainsi l'intelligence de la ligne de production. Une entreprise a ainsi pu supprimer deux postes de travail manuels grâce à l'introduction d'un système de détection automatisé, tout en éliminant les risques d'erreur humaine.

Lors du développement de nouveaux produits, la grande adaptabilité des équipements de détection raccourcit considérablement le cycle de lancement. Lorsqu'une entreprise lance un nouveau design d'emballage, les équipements de détection s'adaptent rapidement au nouveau type de boîte en ajustant les paramètres ou en remplaçant les modules, sans nécessiter d'investissements importants.

5. Valeur ajoutée pour la chaîne de production : L’équipement de détection de niveau de liquide en canette apporte une valeur ajoutée multidimensionnelle aux entreprises manufacturières. En termes de maîtrise des coûts, grâce à un contrôle précis du volume de remplissage, cet équipement réduit considérablement le taux de rebut dû à un niveau de liquide insuffisant, et permet ainsi de réaliser des économies sur les matières premières. Les capteurs sans contact offrent une longue durée de vie et une maintenance quotidienne simplifiée, ce qui contribue à réduire les coûts d’exploitation à long terme.

L'amélioration de la qualité constitue un autre atout majeur. Les équipements d'inspection garantissent un niveau de liquide uniforme dans chaque canette, évitant ainsi les réclamations des consommateurs liées à un niveau insuffisant et préservant l'image de marque. Cette garantie de constance est essentielle à la réputation de la marque, notamment pour les marques de boissons haut de gamme, pour lesquelles l'uniformité du niveau représente un engagement qualité fondamental.

Avec le développement de l'Internet industriel des objets (IIoT), les équipements modernes de détection de niveau de liquide s'intègrent parfaitement aux automates programmables industriels (API) ou aux systèmes IIoT, permettant un contrôle entièrement automatisé et réduisant les interventions manuelles. Cette capacité d'intégration est un élément fondamental pour la construction d'usines intelligentes et soutient la transformation numérique des entreprises.

En matière de protection de l'environnement et de sécurité, l'équipement d'inspection réduit le gaspillage de matières premières dû au surremplissage, conformément aux principes de production durable. De plus, bien que la technologie d'inspection par rayons X utilise la technologie nucléaire, elle ne produit aucun déchet et est sûre et fiable en matière de radioprotection, garantissant ainsi la sécurité des opérateurs et la protection de l'environnement.

À l'avenir, grâce à l'intégration des technologies d'intelligence artificielle et d'apprentissage automatique, les équipements de détection du niveau de liquide ne se limiteront plus à juger « conforme » ou « non conforme », mais seront également capables de prédire les écarts du système de remplissage grâce à l'analyse de données massives, fournissant ainsi des alertes précoces avant que les problèmes ne surviennent, passant ainsi du contrôle de la qualité à la prévention de la qualité.

Dans le contexte de l'essor de l'industrie 4.0, les systèmes de détection de niveau de liquide sont devenus des éléments clés des usines numériques. Les données massives qu'ils génèrent sont interconnectées avec les autres maillons de la chaîne de production, formant ainsi une boucle d'information complète sur la qualité et permettant une optimisation continue des processus de production.

Derrière chaque canette de boisson se cache un gardien de la qualité discret, utilisant la technologie pour assurer la constance et la fiabilité du produit, permettant ainsi aux consommateurs de vivre l'expérience parfaite qu'ils méritent à chaque ouverture d'une canette.