Détection des fuites d'air des produits ensachés

1. En utilisant la méthode d'extrusion et l'algorithme avancé d'analyse de force, la sortie la plus rapide peut atteindre 400 sacs/min.

2. Il convient aux produits alimentaires remplis d'azote et autres produits alimentaires en sacs gonflables

I. Présentation du produit

1. Aperçu des performances

Le MT-DZ-XL-S2-01 est un système de test fonctionnel entièrement automatisé, conçu pour les lignes de production à grande cadence, avec une capacité d'inspection maximale de 300 emballages par minute. Grâce à une méthode de détection en ligne par contact, il mesure et reflète avec précision les caractéristiques de pression interne des contenants, garantissant ainsi une acquisition de données stable et fiable. Sa précision de détection surpasse les normes nationales et internationales.

Au cœur du système se trouve une technologie de détection de compression de bande, perfectionnée grâce à plus de dix ans de recherche et d'applications sur le terrain. Pendant le transport, une bande de serrage flexible exerce une pression sur le produit, tandis que des capteurs latéraux enregistrent la réponse de pression interne. Le contrôleur convertit ensuite ces mesures en signaux numériques, qui sont traités pour déterminer l'intégrité de la pression interne et la qualité globale du produit.

2. Produits applicables

Le système est adapté à l'inspection de :

Boîtes ou sachets remplis d'azote liquide

Sacs en plastique contenant du gaz ou de la vapeur

Sachets en aluminium remplis de liquide

3. Capacités d'inspection

L'appareil peut détecter et éliminer efficacement :

Fuite due à une mauvaise étanchéité ou à des coutures de sac défectueuses

Pression interne anormalement basse ou gonflement du sac

4. Spécifications de performance

Se synchronise automatiquement avec la vitesse de la ligne de production ; s'arrête avec la ligne pour éviter la rupture du produit ou le blocage du sac pendant le fonctionnement au ralenti

Débit d'inspection jusqu'à 300 paquets par minute

Capable de tester des produits à haute et basse pression

Précision de mesure de pression : ± 0,02 MPa

Résistance aux chocs à grande vitesse

Interface IHM conviviale

Affichage en temps réel de plusieurs ensembles de données de rejet

Alarme visuelle (indication lumineuse) pour impacts anormaux

Fonctionnement simplifié avec un menu en chinois

Alimenté par l'algorithme de traitement du signal numérique DSP propriétaire de Maotong

Services d'assistance à distance 24h/24 et 7j/7

Fonction de rejet automatique continu et d'arrêt de ligne pour une sécurité renforcée

numéro de série

|

Contenu des tests |

Description de l'essai |

Taux de rejet

|

Taux de faux rejets

|

1 |

Fuite du sac |

Mauvaise étanchéité ou fuite causée par un bourrage de matériau |

≥ 99,98 % |

≤ 0,05 % |

2 |

Pression du sac |

La pression d'ensachage après scellage est trop faible ou trop élevée, s'écartant de la valeur normale de ±0,02 MPa |

≥ 99,93 % |

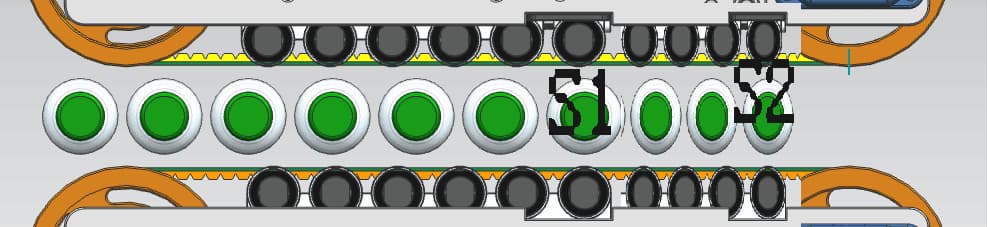

6. Schéma de principe de l'extrusion de l'équipement

6. Mécanisme de détection d'extrusion

À l'avant de l'équipement, un mécanisme de guidage est ajouté pour appliquer une force de pré-extrusion sur le produit, en maintenant un certain niveau de pression.

Si le produit présente une fuite, le système permet de relâcher la pression autant que possible, et une mesure de pression ultérieure est prise à l'arrière.

Pour les produits intacts sans fuite, la variation de pression reste minime.

Pour les produits défectueux présentant des fuites ou une mauvaise étanchéité, la variation de pression est nettement plus importante par rapport aux produits normaux.

Ce principe permet au système de détecter avec précision et fiabilité les fuites et les défauts d’étanchéité.

7. Principe de détection de l'équipement

Lorsqu'un produit pénètre dans la bande, il passe d'abord devant un capteur de positionnement, qui détecte sa présence et enregistre l'identifiant du produit et la valeur actuelle de l'encodeur via l'unité de commande. Le capteur de positionnement déclenche ensuite le capteur de force, qui mesure la pression instantanée exercée par le produit sur la bande.

Les données de pression collectées sont transmises via le réseau à la carte de traitement du signal Maotong, où elles sont traitées et analysées. Les résultats sont envoyés simultanément à :

l'interface homme-machine (IHM) pour l'affichage en temps réel, et

l'unité de contrôle pour la prise de décision.

Si le système détermine qu'un produit ne répond pas à la norme de pression, l'unité de contrôle émet une commande de rejet, notifiant au rejeteur de retirer le produit avec l'ID correspondant.

II. Installation d'équipement

1. Transport, chargement et stockage

Pendant le transport, l'équipement doit être correctement fixé et emballé afin d'éviter toute force ou tension sur les capteurs. L'extérieur doit être protégé par un emballage étanche à l'humidité et résistant aux chocs pour éviter les rayures, les bosses et les dégâts des eaux. L'équipement doit être solidement fixé au véhicule pour éviter tout dommage pendant le transport.

Lors du déchargement, utilisez un équipement de levage ou de manutention spécialisé et assurez-vous que l'équipement est positionné en toute sécurité pour éviter de glisser.

Pour le stockage et le fonctionnement, l'environnement ambiant doit répondre aux conditions suivantes :

Humidité relative : 10 %–80 %

Température : 0°C–50°C

2. Exigences d'installation

2.1. Placez l'équipement horizontalement, en vous assurant que la bande transporteuse de serrage est alignée parallèlement à la bande transporteuse inférieure du produit.

2.2. Avant de connecter l'alimentation, vérifiez soigneusement que tous les câbles ne sont pas desserrés et vérifiez le fil de terre du boîtier de commande du rack.

2.3. Raccordement électrique : Monophasé AC 220V, 50Hz, puissance totale 250W.

2.4. Raccordement d'alimentation en air : Air comprimé 4–8 bar, conforme aux normes de qualité industrielles en vigueur.

2.5. Pour une fiabilité optimale des tests, les produits doivent être testés après refroidissement. L'équipement doit être installé sur une section de convoyeur rectiligne de 1,5 à 2 m de longueur.

3. Structure et apparence de l'équipement

3.1. Dimensions hors tout : comme spécifié ci-dessus

3.2. Cadre : acier inoxydable 304, monté sur convoyeur

3.3. Poids : environ 100 kg

III. Précautions de sécurité

Avant l'utilisation, veuillez lire attentivement les consignes de sécurité suivantes :

3.1. Seul le personnel formé peut utiliser la machine.

3.2. Seuls les techniciens qualifiés peuvent effectuer la maintenance.

3.3. Assurez-vous que tous les avertissements de sécurité et dispositifs de protection sont en place avant utilisation.

3.4. Ne faites pas fonctionner la machine avec le capot ouvert ; ouvrez le capot uniquement lorsque l'alimentation électrique et l'air comprimé sont coupés.

3.5. Gardez les mains éloignées de l'ensemble de liaison du cylindre de rejet pendant le fonctionnement.

3.6. Évitez de bloquer ou de déclencher accidentellement l'interrupteur photoélectrique, car cela pourrait provoquer un raté d'allumage du cylindre de rejet et risquer des blessures.

3.7. Ne débranchez pas les connexions électriques lorsque le système est sous tension, afin d'éviter d'endommager les composants électriques.

3.8. Lors de l'entretien, étiquetez clairement l'équipement pour éviter les blessures accidentelles.

3.9. Avant de connecter des périphériques externes, assurez-vous que le système et les périphériques externes sont hors tension. Ne rebranchez l'alimentation qu'une fois les câbles correctement branchés.

3.10. Les composants électroniques étant sensibles à l'électricité statique, assurez-vous que le châssis et l'armoire de commande sont correctement mis à la terre.