Machine de détection de fuites de bouteilles en PE

1. En utilisant la technologie acoustique, la détection de « cognement » sans contact et en direct, la vitesse maximale est jusqu'à 72 000 BPH

2. Le circuit matériel et le système d'exploitation intégré sont adoptés pour assurer un fonctionnement stable pendant une longue période

I. Présentation du produit

1. Description des performances

Le MT-PE-XL-S2-01 est un détecteur de fuites de bouteilles PE/PET entièrement automatique. Il utilise deux capteurs et peut détecter jusqu'à 600 bouteilles par minute. Il utilise une méthode de détection en ligne par contact, reflétant directement et précisément les caractéristiques de pression à l'intérieur du contenant. Les données d'échantillonnage sont stables et fiables. Sa précision de détection est supérieure à celle de ses homologues nationaux et internationaux. Sa technologie de base est la détection de compression de bande, développée après plus de dix ans d'expérimentation et de recherche. Une bande flexible transporte les canettes (ou bouteilles) pour le transport. Des capteurs montés sur le côté de la bande mesurent la pression à l'intérieur des canettes (bouteilles). Un contrôleur convertit ensuite cette pression en un signal numérique, qui est ensuite traité pour refléter la pression interne et la qualité du produit.

2. Objets d'inspection applicables

1).Boîtes en aluminium remplies d'azote liquide

2). Bouteilles en plastique PE/PP/PE contenant du gaz ou de la vapeur

3).Autres récipients contenant du gaz (à l'exclusion du CO2)

3. Fonctions d'inspection de l'équipement

1).Détection de pression

2).Détection de fuite

3). Le système d'inspection rejette automatiquement les produits dépassant le seuil de rejet spécifié en fonction de critères de rejet définis par l'utilisateur.

4. Performances et paramètres

1). Suit de manière adaptative la vitesse de la ligne de produits, permettant à la machine de s'arrêter lorsque la ligne s'arrête, empêchant les bouteilles/canettes de se coincer et d'exploser pendant le ralenti.

2).Vitesse d'inspection maximale supérieure à 600 bouteilles/minute

3). Prend en charge l'inspection des produits à haute et basse pression

4). Impact à grande vitesse

5) Fonctionnement de l'interface homme-machine

6).Affichage dynamique en temps réel de plusieurs ensembles de données de rejet

7).Fonction d'alarme lumineuse d'impact

8).Menu en chinois

9). L'algorithme unique de traitement du signal numérique DSP de Maotong

10).Fonction d'assistance à distance 24 heures sur 24

11). Arrêt de rejet continu

5. Précision de détection

1) Plage de détection : 0,08 à 0,5 MPa

2) Précision supérieure à 0,02 MPa (une vibration verticale excessive de la chaîne du convoyeur affectera la précision de la détection)

3) Taux de rejet : ≥ 99,99 %

4) Taux de faux rejet : ≤ 0,03 %

Précision de détection des bouteilles en PE :

numéro de série

|

Éléments de test

|

Conditions et précision des tests

|

Taux de rejet

|

Taux de faux coups de pied

|

1 |

Détection de fuite |

-- |

-- |

|

1.1 |

Détection des fuites d'air |

Fuite d'air visible au niveau du film d'aluminium ou capacité de remplissage trop faible, ou taille des pores > 0,8 mm

|

>99,99% |

≤ 0,03 % |

1.2 |

Aucune détection de couverture |

-- |

>99,999% |

|

Remarque : Des variations rapides de température et une épaisseur de paroi de bouteille irrégulière peuvent affecter les résultats d'inspection et entraîner de faux rejets. Pour de meilleurs résultats, nous recommandons d'inspecter le produit sur un convoyeur à une seule rangée à la sortie du stérilisateur ou à un endroit où la température est uniforme. L'interprétation finale appartient à Maotong. |

||||

6. Schéma de principe de l'extrusion de l'équipement

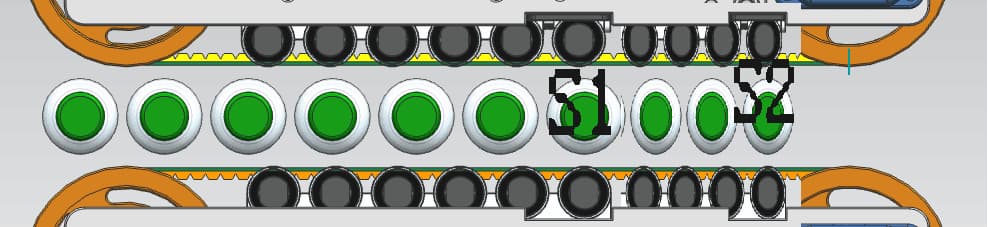

Nous ajoutons un mécanisme de guidage à l'avant pour pré-presser la bouteille en PE et la maintenir à une certaine pression. En cas de fuite, nous la relâchons au maximum. Après un certain temps de pré-pressage, le capteur S1 mesure la pression interne de la bouteille (1). La bouteille passe ensuite par le capteur S2 situé à l'arrière de la machine pour mesurer la pression et obtenir la pression interne de la bouteille (2). Les deux valeurs de pression sont comparées pour déterminer si la bouteille fuit.

7. Principe de détection des équipements

Lorsqu'un produit passe sur la bande transporteuse, il passe devant le capteur de positionnement, qui détecte son arrivée et enregistre son numéro d'identification et le signal du codeur via l'unité de commande. Le capteur de positionnement déclenche le capteur de force pour mesurer la pression instantanée exercée par le produit sur la bande transporteuse. Ces données de pression sont ensuite transmises à la carte de traitement du signal Maotong via le réseau. Cette carte traite et analyse les données de pression reçues, transmettant les résultats à l'interface homme-machine pour affichage dynamique et à l'unité de commande. À la réception d'un signal de rejet, l'unité de commande demande au rejeteur de retirer le produit portant le numéro d'identification correspondant et ne respectant pas les exigences de pression.

II. Installation d'équipement

1. Chargement, déchargement et stockage de l'équipement

Pendant le transport, l'équipement doit être sécurisé et emballé, en veillant particulièrement à ce que le capteur ne soit pas soumis à des pressions ou des tensions. L'extérieur de l'équipement doit être enveloppé d'un matériau résistant à l'humidité et aux chocs afin d'éviter les rayures, les bosses et l'humidité. L'équipement doit être fixé au véhicule de transport pour éviter tout dommage pendant le transport. Lors du déchargement, utilisez un équipement de chargement spécialisé et assurez-vous que l'équipement est solidement fixé sur l'équipement de chargement pour éviter tout glissement. Pendant l'utilisation et le stockage, l'environnement ambiant doit respecter certaines exigences : l'humidité relative doit être comprise entre 10 % et 80 % et la température entre 0 °C et 50 °C.

2. Spécifications d'installation

2.1. Positionnez l'équipement horizontalement, en vous assurant que la bande transporteuse de serrage est parallèle à la bande transporteuse inférieure du produit.

2.2. Avant de connecter l'alimentation électrique, vérifiez soigneusement que tous les câbles ne sont pas desserrés et que le fil de terre du boîtier de commande du rack est bien branché.

2.3. Connectez correctement l'alimentation électrique : monophasé AC 220V, 50Hz, puissance totale 250W.

2.4. Connectez correctement l'alimentation en air comprimé : la pression doit être de 4 à 8 bars et la qualité doit être conforme aux normes de l'industrie.

2.5. Pour des tests plus fiables, il est recommandé de tester le produit après refroidissement et d'installer l'équipement sur une trajectoire rectiligne de 1,5 à 2 m de long.

II. Installation d'équipement

1. Chargement, déchargement et stockage de l'équipement

Pendant le transport, l'équipement doit être sécurisé et emballé, en veillant particulièrement à ce que le capteur ne soit pas soumis à des pressions ou des tensions. L'extérieur de l'équipement doit être enveloppé d'un matériau résistant à l'humidité et aux chocs afin d'éviter les rayures, les bosses et l'humidité. L'équipement doit être fixé au véhicule de transport pour éviter tout dommage pendant le transport. Lors du déchargement, utilisez un équipement de chargement spécialisé et assurez-vous que l'équipement est solidement fixé sur l'équipement de chargement pour éviter tout glissement. Pendant l'utilisation et le stockage, l'environnement ambiant doit respecter certaines exigences : l'humidité relative doit être comprise entre 10 % et 80 % et la température entre 0 °C et 50 °C.

2. Spécifications d'installation

2.1. Positionnez l'équipement horizontalement, en vous assurant que la bande transporteuse de serrage est parallèle à la bande transporteuse inférieure du produit.

2.2. Avant de connecter l'alimentation électrique, vérifiez soigneusement que tous les câbles ne sont pas desserrés et que le fil de terre du boîtier de commande du rack est bien branché.

2.3. Connectez correctement l'alimentation électrique : monophasé AC 220V, 50Hz, puissance totale 250W.

2.4. Connectez correctement l'alimentation en air comprimé : la pression doit être de 4 à 8 bars et la qualité doit être conforme aux normes de l'industrie.

2.5. Pour des tests plus fiables, il est recommandé de tester le produit après refroidissement et d'installer l'équipement sur une trajectoire rectiligne de 1,5 à 2 m de long.