Machine de détection de fuite de pain

1. En utilisant la méthode d'extrusion et l'algorithme d'analyse de force avancé, la sortie la plus rapide peut atteindre 400 sacs/min.

2. Il convient aux produits alimentaires remplis d'azote et autres produits alimentaires en sacs gonflables

I. Présentation du produit

1. Aperçu des performances

Le MT-DZ-XL-S2-01 est un système de test fonctionnel entièrement automatisé, capable d'effectuer jusqu'à 300 emballages par minute. Il utilise une méthode de détection en ligne par contact, qui mesure directement et reflète précisément les caractéristiques de pression interne des contenants. Ce système fournit des données d'échantillonnage très stables et une précision de test supérieure à celle des solutions nationales et internationales. Sa technologie de détection de compression de bande, perfectionnée après plus de dix ans de R&D, utilise une pince de bande flexible pour comprimer les produits pendant le transport. Un capteur latéral capte le signal de pression résultant, qui est converti en format numérique par le contrôleur et analysé pour évaluer la pression interne et la qualité du contenant.

2. Produits applicables

Cartons/sacs contenant de l'azote liquide

Sachets en plastique remplis de gaz ou de vapeur

Sachets en aluminium liquide tenant debout

3. Capacités d'inspection

Détection de fuites dues à une étanchéité défectueuse

Identification des sacs sous-pressurisés ou surgonflés

4. Spécifications de performance

Suivi automatique de la vitesse de la ligne ; la machine s'arrête lorsque la ligne de production s'arrête pour éviter le fonctionnement au ralenti, l'éclatement des sacs ou les bourrages de produits

Vitesse d'inspection jusqu'à 300 paquets/minute

Capable de détecter les produits à haute et basse pression

Précision de détection de pression de ± 0,02 MPa

Résistance aux chocs à grande vitesse

Utilisation conviviale de l'IHM

Affichage dynamique en temps réel de plusieurs ensembles de données de rejet

Alarme visuelle en cas d'impact

Menu d'interface en chinois

Algorithme de traitement du signal numérique DSP propriétaire de Maotong

Service d'assistance à distance 24 heures sur 24

Rejet continu avec fonction d'arrêt automatique de la ligne

numéro de série

|

Contenu des tests |

Description de l'essai |

Taux de rejet

|

Taux de faux rejets

|

1 |

Fuite du sac |

Mauvaise étanchéité ou fuite causée par un bourrage de matériau |

≥ 99,98 % |

≤ 0,05 % |

2 |

Pression du sac |

La pression d'ensachage après scellage est trop basse ou trop élevée, s'écartant de la valeur normale de ± 0,02 MPa |

≥ 99,93 % |

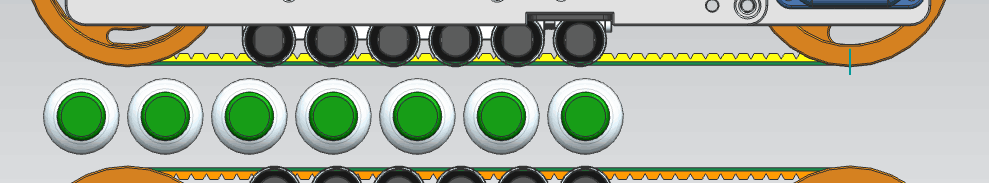

6. Schéma de principe de l'extrusion de l'équipement

Mécanisme de détection de fuite

À l'avant du système, un mécanisme de guidage pré-comprime le produit pour établir une pression interne stable. En cas de fuite, la pression est relâchée au maximum et la pression résiduelle est mesurée à l'arrière. Pour les produits intacts, les variations de pression restent minimes, tandis que les produits défectueux ou mal scellés présentent des écarts de pression importants. Cette approche permet une identification fiable des fuites et des défauts d'étanchéité.

7. Principe de détection

Lorsqu'un produit traverse la bande, il est détecté par le capteur de positionnement, qui enregistre l'identifiant du produit et le signal du codeur dans l'unité de contrôle. Le capteur déclenche ensuite le capteur de force pour capturer la pression instantanée exercée par le produit sur la bande. Les données mesurées sont transmises à la carte de traitement du signal Maotong pour analyse. Les résultats traités sont transmis simultanément à l'IHM pour visualisation en temps réel et à l'unité de contrôle pour évaluation. Si un produit défectueux est identifié, l'unité de contrôle envoie un signal au dispositif de rejet, qui retire le produit correspondant de la ligne.

II. Installation d'équipement

1. Chargement, déchargement et stockage

Pendant le transport, l'équipement doit être emballé de manière sécurisée, en veillant à ce que les capteurs ne soient pas exposés à une force ou à une tension externe.

Enveloppez la machine avec un matériau résistant à l'humidité et aux chocs pour éviter les rayures, les bosses ou les dégâts des eaux.

Fixez fermement l'équipement sur le véhicule de transport pour éviter les vibrations ou les dommages causés par les collisions.

Utilisez des outils de levage appropriés pendant le déchargement, en assurant la stabilité et en évitant les glissements.

L'environnement de stockage doit respecter les conditions suivantes : humidité relative 10 %–80 %, température 0 °C–50 °C.

2. Spécifications d'installation

2.1 Placer l'équipement horizontalement, en alignant la bande transporteuse de serrage parallèlement à la bande transporteuse de base.

2.2 Avant de connecter l’alimentation électrique, inspectez tous les câbles et vérifiez la mise à la terre correcte de l’armoire de commande.

2.3 Connectez l'alimentation électrique : monophasé AC 220 V, 50 Hz, puissance totale 250 W.

2.4 Raccorder l'air comprimé : 4–8 bar, la qualité de l'air doit être conforme aux normes de l'industrie.

2.5 Pour des résultats fiables, les tests doivent être effectués après refroidissement des produits. L'appareil doit être installé sur une section de convoyeur rectiligne de 1,5 à 2 m de longueur.

3. Structure et apparence

3.1 Dimensions hors tout : Comme indiqué ci-dessus.

3.2 Cadre : Construit en acier inoxydable 304, monté sur convoyeur.

3.3 Poids : environ 100 kg.

III. Précautions de sécurité

Avant d'utiliser ce produit, veuillez respecter les consignes de sécurité suivantes :

3.1 Seul le personnel formé est autorisé à utiliser l'équipement.

3.2 L'entretien doit être effectué par des professionnels qualifiés.

3.3 Assurez-vous que tous les dispositifs de protection et les étiquettes de sécurité sont en place avant l'opération.

3.4 Ne pas faire fonctionner l'appareil avec le couvercle ouvert ; couper l'alimentation électrique et l'air comprimé avant l'ouverture.

3.5 Gardez les mains éloignées de la tringlerie du cylindre de rejet pendant le fonctionnement.

3.6 Évitez de bloquer ou de toucher accidentellement le capteur photoélectrique pendant le fonctionnement pour éviter tout déclenchement incorrect du cylindre de rejet.

3.7 Ne débranchez pas les connexions électriques lorsque la machine est sous tension, afin d'éviter d'endommager les composants.

3.8 Lors de l'entretien, appliquez des étiquettes d'identification sur l'équipement pour garantir la sécurité.

3.9 Débranchez l’alimentation avant de connecter tout périphérique externe ; rebranchez l’alimentation uniquement une fois l’installation terminée.

3.10 Les composants internes étant sensibles à l'électricité statique, le châssis et l'armoire de commande doivent être correctement mis à la terre.