Analyse complète des technologies de détection des fuites pour les assaisonnements conditionnés : des principes à la pratique

Les minuscules fissures, presque invisibles, sur le sachet d'emballage pourraient être la cause des assaisonnements avariés et qui fuient.

Dans les rayons des supermarchés, les assaisonnements emballés sont appréciés des consommateurs pour leur praticité et leur prix abordable. Cependant, derrière cet emballage se cache un risque de qualité souvent négligé : les fuites. Lorsque les sachets de sauce fuient ou que les sachets de poudre s’humidifient et s’agglutinent,

Cela affecte non seulement l'apparence du produit, mais entraîne également sa détérioration, menaçant ainsi la santé du consommateur.

Les problèmes de qualité liés aux fuites des emballages d'assaisonnement sont fréquents dans le secteur : fuites de sachets de sauce, agglomération de sachets de poudre, sachets gonflés et abîmés, perte de saveur… La cause profonde de ces problèmes réside souvent dans une étanchéité insuffisante des emballages. Pour remédier à ce point faible du secteur,

1. Risques de fuite : Menaces pour la sécurité liées aux assaisonnements emballés

Les fuites dans les sachets d'assaisonnement ne sont pas un problème mineur ; elles peuvent entraîner toute une série de problèmes de qualité. Les fuites de sachets de sauce sont la forme la plus courante et se divisent principalement en deux catégories : les fuites au niveau de l'opercule et les fuites au niveau du sachet.

Les fuites au niveau du scellage sont principalement dues à des paramètres inadéquats du processus de thermoscellage, tandis que les fuites au niveau du corps du sachet sont étroitement liées aux propriétés de barrière du matériau d'emballage.

Un emballage mal scellé permet à l'oxygène extérieur de pénétrer, favorisant la prolifération microbienne et, par conséquent, le gonflement du sachet. Ce gonflement résulte essentiellement de la reproduction active de micro-organismes producteurs de gaz dans des conditions favorables ; l'oxygène et l'humidité étant deux facteurs clés de cette prolifération.

Pour les assaisonnements en poudre, le problème de fuite se manifeste par la formation de grumeaux. Ces grumeaux sont principalement dus à une imperméabilité insuffisante de l'emballage, permettant à la vapeur d'eau extérieure de pénétrer et à l'assaisonnement d'absorber l'humidité. La formation de grumeaux affecte non seulement l'apparence du produit, mais aussi ses caractéristiques gustatives.

Les fuites d'emballage ont un impact sur la qualité des assaisonnements tout au long du processus d'entreposage, de distribution et de vente. Que ce soit dans des environnements de stockage à température et humidité élevées ou lors de manipulations fréquentes pendant la logistique, les fuites peuvent s'aggraver et entraîner une détérioration du produit avant même qu'il n'arrive chez le consommateur.

2. Méthodes de détection : Principes multiples et approches technologiques

Pour la détection des fuites des assaisonnements conditionnés, l'industrie a développé diverses méthodes techniques éprouvées, chacune ayant ses propres scénarios d'application et caractéristiques.

La méthode de la pression négative est l'une des méthodes de détection les plus couramment utilisées. Elle consiste à placer l'emballage dans une chambre étanche et à créer une pression négative en aspirant l'air de cette chambre, puis à observer si l'emballage se déforme ou si du liquide s'en échappe.

La méthode de pression négative est particulièrement adaptée pour tester l'étanchéité des matériaux d'emballage souples et permet d'identifier efficacement les points de fuite.

La méthode de pression positive consiste à remplir l'intérieur de l'emballage avec un gaz sous une certaine pression et à surveiller les variations de pression afin de déterminer l'étanchéité. En cas de fuite, la pression interne chute considérablement. Cette méthode convient à différents types d'emballages, tels que les sacs, les bouteilles et les boîtes de conserve.

Le test aux bulles (méthode du bain-marie) est une méthode de détection traditionnelle mais intuitive. L'emballage gonflé est immergé dans l'eau, et la présence de bulles continues est observée pour déterminer s'il y a une fuite. Cette méthode est simple et facile à utiliser, mais sa capacité à détecter les microfuites est limitée.

La méthode du traceur liquide (ou méthode de l'eau colorée) est largement utilisée dans l'industrie pharmaceutique et s'applique de plus en plus au contrôle des condiments haut de gamme. Cette méthode consiste à immerger l'emballage dans un liquide coloré et à le maintenir sous vide pendant une durée déterminée, puis à vérifier si le liquide coloré a pénétré à l'intérieur de l'emballage.

La Pharmacopée des États-Unis (USP) 1207.2 et la Pharmacopée chinoise incluent toutes deux cette méthode.

Grâce aux progrès technologiques, certaines technologies de détection émergentes commencent à être appliquées au contrôle des emballages de condiments. La technologie de détection par relâchement du vide identifie les microfuites en surveillant les variations de pression dans la chambre à vide ; la technologie ultrasonique utilise des principes acoustiques pour une détection sans contact et convient aux lignes de production à grande vitesse.

3. Défis de l'industrie : complexité et difficultés de la détection des fuites

La détection des fuites pour les condiments en sachets est confrontée à de multiples défis, découlant de la diversité des caractéristiques des condiments, des matériaux d'emballage et des procédés de production.

La diversité même des condiments complexifie leur détection. Les caractéristiques physiques des sachets de sauce, des sachets de poudre et des condiments liquides varient considérablement, ce qui exige des méthodes de détection différentes. Par exemple, les composants huileux des sachets de sauce sont susceptibles de fuir par les zones mal scellées, tandis que les condiments liquides nécessitent la détection de microfuites.

La complexité des matériaux et des procédés d'emballage constitue un autre défi majeur. De faibles variations de température, de pression et de durée lors du thermoscellage peuvent affecter la qualité du scellage. Les différences de propriétés barrières des matériaux d'emballage influent également sur le choix des méthodes de contrôle ; par exemple, les normes d'essai diffèrent pour les films PE noirs et blancs et les films composites aluminium-plastique.

La diversité des fuites, tant en termes de taille que de type, exige des méthodes de détection très adaptables. Les fuites macroscopiques sont faciles à identifier, tandis que les microfuites nécessitent des instruments de haute sensibilité. De plus, les fuites peuvent se produire à différents endroits de l'emballage, comme la soudure, le corps du sachet ou les coutures, ce qui complexifie encore leur détection.

Concilier la cadence de production et la précision de la détection représente un défi en production. Les lignes de production à haute cadence exigent des méthodes de détection rapides et efficaces, tandis qu'une haute précision implique souvent des temps de détection plus longs. Comment respecter les exigences de cadence de production tout en garantissant la précision de la détection est un problème pratique auquel les entreprises sont confrontées.

4. Contrôle de la qualité : Mise en place d'un système complet de prévention des fuites

La résolution du problème des fuites dans les condiments emballés nécessite un système de contrôle qualité complet qui aborde trois aspects : les matériaux d’emballage, les processus de production et les tests du produit fini.

Le choix des matériaux d'emballage constitue la première ligne de défense contre les fuites. Pour les condiments facilement oxydables, il convient d'utiliser des matériaux d'emballage présentant de bonnes propriétés de barrière à l'oxygène ; pour les condiments en poudre facilement hygroscopiques, des matériaux à haute barrière à l'humidité sont nécessaires. Les entreprises peuvent sélectionner les matériaux de manière scientifique en testant les taux de transmission d'oxygène et de vapeur d'eau à l'aide d'instruments professionnels.

L'optimisation du processus de thermoscellage est essentielle pour prévenir les fuites. Les trois paramètres que sont la température, la pression et la durée du thermoscellage doivent être parfaitement ajustés afin d'éviter une diminution de la résistance du joint due à un thermoscellage insuffisant ou excessif. Des équipements tels que le testeur de thermoscellage HST-01A peuvent aider les entreprises à optimiser ces paramètres.

Le contrôle en ligne des performances d'étanchéité est essentiel pour garantir la qualité des produits finis. Les entreprises peuvent choisir les méthodes de détection appropriées en fonction des caractéristiques du produit, telles que les testeurs d'étanchéité à pression positive (Labthink C660M) ou les testeurs d'étanchéité à pression négative.

Ces instruments permettent d'évaluer avec précision l'étanchéité globale de l'emballage et de détecter rapidement les problèmes de fuite.

Le contrôle qualité systématique implique également une gestion collaborative de l'ensemble de la chaîne de production. De l'inspection des matériaux d'emballage à réception au contrôle des processus de production, du contrôle par échantillonnage des produits finis au suivi qualité pendant le transport et la distribution, des normes de qualité strictes et des mesures de contrôle rigoureuses doivent être mises en place à chaque étape.

Grâce aux progrès des technologies de détection, de nouvelles méthodes telles que la détection de fuites par relâchement de vide et l'imagerie ultrasonore sont progressivement appliquées à l'industrie des condiments. Ces technologies permettent de détecter des fuites encore plus infimes et ne nécessitent ni immersion dans l'eau ni mise sous vide, ce qui les rend particulièrement adaptées à la détection en ligne à haute vitesse.

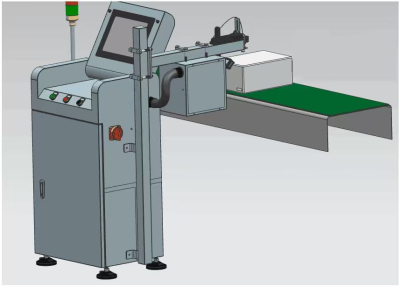

À l'avenir, l'intelligence et l'automatisation constitueront l'avenir de la détection des fuites. Les équipements d'inspection intelligents, intégrant des capteurs, des algorithmes d'apprentissage automatique et des systèmes de tri automatisés, permettront aux entreprises d'atteindre un contrôle qualité plus efficace et précis, offrant ainsi aux consommateurs des condiments plus sûrs et plus fiables.

- Précédent : Analyse des technologies d'inspection moderne des emballages : pesage des boîtes complètes et inspection visuelle par code jet d'encre.

- Suivant : Technologie de détection du niveau de liquide dans les bouteilles en verre : une innovation passant des méthodes mécaniques traditionnelles à la vision intelligente