Équipement de détection de fuite de bouteille

1. Inspection en ligne sans contact, aucun dommage au produit.

2. Vitesse d'inspection rapide, jusqu'à 72 000 canettes/heure au plus rapide.

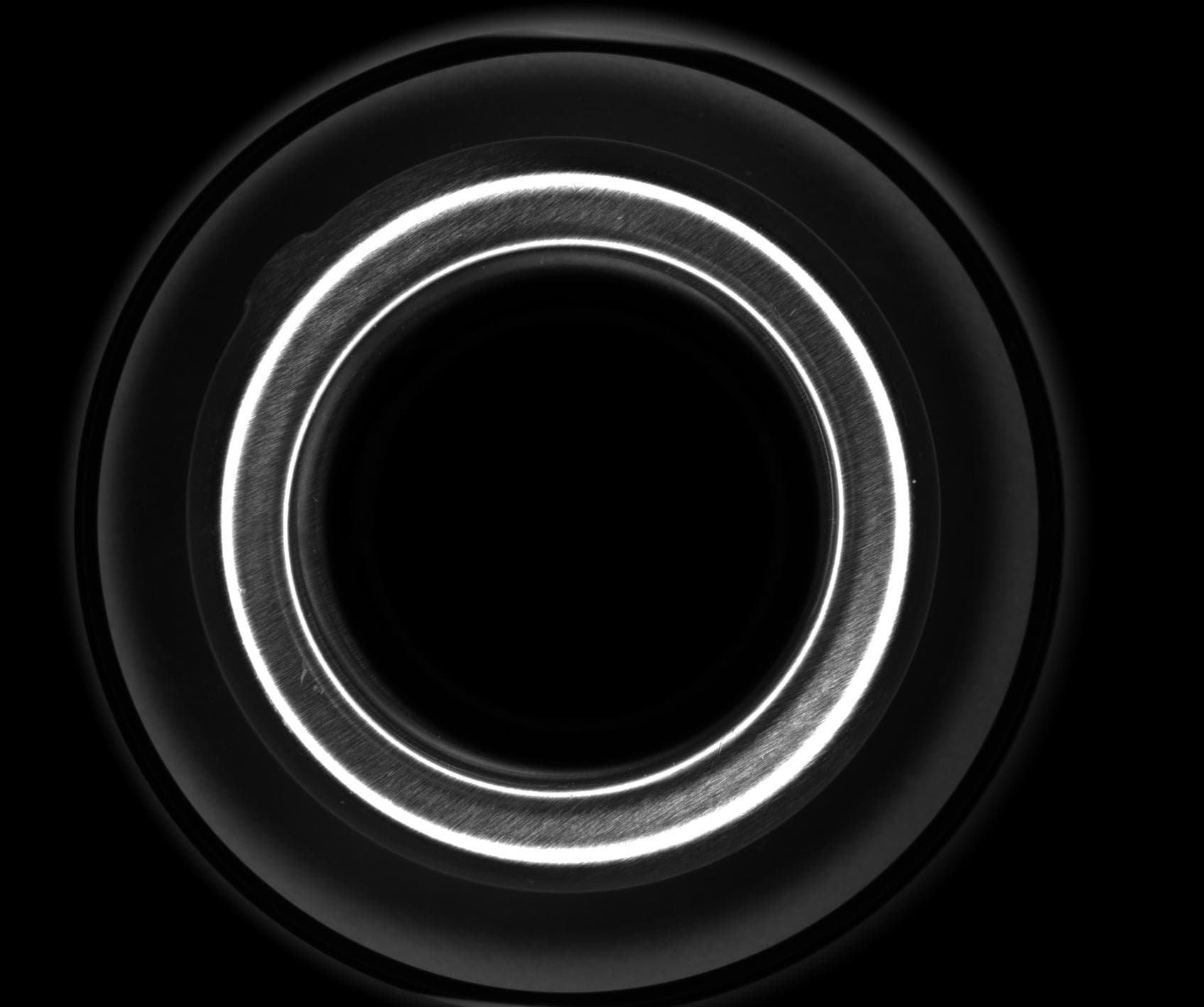

Inspection de la casquette de beauté en ligne à 3 360 °

4. Détecter en temps opportun les défauts de la machine de scellage pour éviter de produire un grand nombre de produits défectueux

I. Aperçu du projet

Nom du projet : Système d'inspection de l'intégrité de l'étanchéité

Description : Ce système est conçu pour vérifier la qualité du scellage, identifier les produits défectueux en temps réel et supprimer automatiquement tous les articles qui ne répondent pas aux normes de qualité.

Débit maximal : jusqu'à 18 000 canettes par minute

Taille du contenant applicable : canettes de 1 à 2 L

II. Exigences environnementales

Altitude de fonctionnement : 5 à 3 000 mètres au-dessus du niveau de la mer

Plage de température ambiante : 5 °C à 40 °C

Humidité relative : 50 %–65 %

Conditions d'installation : Le site de l'usine doit répondre aux exigences nationales en matière de planéité du sol, de capacité de charge structurelle et d'autres critères pertinents pour garantir un fonctionnement stable et fiable.

Conditions de stockage : Après livraison, les équipements et composants doivent être stockés conformément aux normes nationales. Une lubrification adéquate et un entretien régulier pendant le stockage sont nécessaires pour éviter tout dommage ou déformation de surface susceptible d'affecter l'installation, la mise en service ou l'utilisation à long terme.

III. Exigences de production

Alimentation électrique : 220 V, 50 Hz, monophasé (fournie par le client ; toute exigence de tension particulière doit être spécifiée à l'avance car elle peut affecter la configuration technique, le délai de livraison et le coût).

Consommation électrique totale : environ 0,5 kW

Tension de commande : 24 VCC

Air comprimé : 4–12 bar (raccordement d'air de la source d'usine à la machine à organiser par le client)

IV. Points forts du système

Inspection sans contact : permet une détection en ligne continue sans endommager les produits.

Interface conviviale : équipé d'un écran tactile couleur IHM pour un contrôle et une surveillance intuitifs.

Vérification complète : prend en charge l'inspection recto verso pour le codage à jet d'encre et la validation du code QR.

Architecture modulaire : fournit des interfaces flexibles pour une intégration facile et une évolutivité future.

Haute fiabilité : performances robustes avec des temps d'arrêt minimes et une maintenance simplifiée.

2. Composants mécaniques de l'équipement

modèle

|

Nom |

Brève description |

Description fonctionnelle |

Remarque

|

1 |

Armoire de distribution |

Il se compose d'un ordinateur de traitement d'images, d'un ordinateur de traitement d'interface, d'un contrôleur stroboscopique, d'un système de contrôle, d'une source lumineuse LED, d'une caméra industrielle et de capteurs. |

Alimente l’ensemble du système, traite les images et contrôle le rejet des produits défectueux. |

|

2 |

Module de détection |

Il se compose principalement d’électrovannes et de composants mécaniques. |

Capture dynamiquement des images |

|

3 |

Dispositif de rejet |

Brève description |

Reçoit les signaux et contrôle le rejet des produits défectueux. |

3. Composition électrique de l'équipement

modèle

|

Nom |

Modèle |

quantité

|

Remarques |

1 |

Ordinateur industriel de traitement d'images |

Processeur Intel 5 |

1 |

Taïwan |

2 |

Caméra |

Vue complète personnalisable |

1 |

Fabriqué en Chine |

3 |

Module d'E/S de la caméra |

1 |

Fabriqué en Chine |

|

4 |

Lentille |

Personnalisable à tous points de vue |

1 |

Fabriqué en Chine |

5 |

Câble de caméra |

1 |

Personnalisé |

|

6 |

DSP |

MT-9000 |

1 |

Personnalisé |

7 |

Écran tactile |

1 |

Taïwan |

|

8 |

Contrôleur de source lumineuse |

OPTER |

1 |

Fabriqué en Chine |

9 |

Source lumineuse |

LISHI |

1 |

Fabriqué en Chine |

V. Principe d'inspection :

1. Une caméra haute résolution et une combinaison d'objectifs latéraux à 360 degrés sont utilisées pour photographier les parois latérales de l'inspection d'étanchéité.

Tout d'abord, le bouchon de la bouteille est localisé avec précision et une zone de détection circulaire est définie sur le bord de la paroi latérale de l'image. Si le bouchon est mal scellé, une modification notable des niveaux de gris se produira dans la zone de détection circulaire. Un seuil approprié est défini en fonction de l'ampleur de cette modification. Si la valeur des niveaux de gris dépasse ce seuil, le produit est rejeté comme défectueux.

VI. Exigences d'installation :

1. Le convoyeur doit être à chaîne simple rangée d'une longueur de 1,8 mètre. La ligne de convoyage doit maintenir une ligne nette autour des goulots des bouteilles, exempte de vibrations et de gouttes d'eau. Cela peut affecter le processus d'inspection par caméra.

2. Le convoyeur à chaîne d'inspection ne doit pas avoir une pente supérieure à 20° et les bouteilles doivent être espacées de 3 à 5 mm.

3. Si les goulots des bouteilles au niveau du lieu d'installation d'inspection présentent des vibrations, un dispositif de serrage de 60 à 80 mm doit être ajouté pour éviter cela.