Machine de détection Tetra Pak

1. Logiciel de test auto-développé, la vitesse de traitement est rapide, la plus rapide jusqu'à 36 000 paquets/heure

2. Remplacer la main-d'œuvre, économiser les coûts, haute performance en termes de coûts

3. Conception d'éclairage unique, non affectée par l'ombrage de l'emballage en papier

I. Présentation de l'équipement

1. Objectif

Ce système est conçu pour le contrôle en ligne de la qualité d'impression jet d'encre et de l'intégrité des pailles sur les produits emballés en papier sur la ligne de production de Linying Jiayin. Il identifie et rejette automatiquement les produits défectueux, garantissant ainsi la qualité de l'emballage et l'efficacité de la production.

2. Principales caractéristiques

Inspection sans contact et en temps réel qui n'endommage pas le produit.

Efficacité de détection élevée, prenant en charge des vitesses allant jusqu'à 24 000 colis par heure.

Interface homme-machine (IHM) conviviale avec contrôle d'accès à plusieurs niveaux.

Contrôle précis du rejet : un encodeur monté sur le moteur synchrone du convoyeur garantit que même en cas d'arrêt de la ligne ou de fluctuations de vitesse, la précision du rejet reste inchangée.

Équipé de systèmes de refroidissement et de climatisation de qualité industrielle pour éviter les dysfonctionnements ou les fausses alarmes pendant les opérations estivales prolongées.

La fonctionnalité peut être adaptée aux conditions de production spécifiques du client.

Stockage automatique quotidien de photos des produits défectueux, avec des durées de conservation personnalisables.

Capacité de rejet continu et arrêt automatique de la ligne lorsque les seuils de défaut sont atteints.

Surveillance et contrôle à distance, disponibles 24h/24 et 7j/7.

Inspection complète du code à jet d'encre à 360°, garantissant l'absence d'angle mort.

Détection sans délai pour éliminer les faux rejets causés par des rayures sur l'emballage, des bourrages ou une manipulation manuelle.

II. Fonctions de détection

Vérification de présence de code (code manquant, package inversé).

Détection de codes flous (codes illisibles, déformés ou illisibles à l'œil humain).

Identification du code incorrecte.

Détection de caractères manquants.

Reconnaissance de caractères et décodage d'informations de code.

Détection d'écart de position (en dehors de la plage prédéfinie).

Détection de code en double.

Vérification de la présence de paille (paille manquante).

III. Emplacement d'installation

L'équipement doit être installé sur la ligne de convoyage à 0,5 à 1,0 mètre en aval de l'applicateur de tubes, permettant l'inspection simultanée des codes à jet d'encre et des pailles.

IV. Principe de détection

Une caméra numérique Gigabit Ethernet capture des images descendantes de chaque package.

Les images capturées sont transmises au processeur d’images pour analyse numérique.

Si des défauts sont détectés, l'unité de contrôle signale au rejeteur de retirer le colis défectueux de la ligne.

Flux de processus :

Lorsqu'un colis passe devant le capteur de positionnement, le capteur enregistre son arrivée.

L'unité de contrôle enregistre l'ID du package et le signal de l'encodeur.

Le capteur de positionnement active la caméra pour capturer le code à jet d’encre et l’image de la paille de l’emballage.

Le processeur d'image analyse l'image et envoie les résultats à la fois à l'IHM (pour une surveillance en temps réel) et à l'unité de contrôle.

Si le colis est identifié comme défectueux, le rejeteur est déclenché pour le retirer.

Principe de l'algorithme :

L'inspection s'appuie sur des algorithmes d'apprentissage profond, réduisant considérablement les interventions manuelles. Lors des changements de modèle, seules environ 300 images de produits sont nécessaires à l'entraînement du système. Notre entreprise construit et met à jour le modèle de données, garantissant ainsi une inspection parfaitement fiable une fois toutes les variantes de produits couvertes.

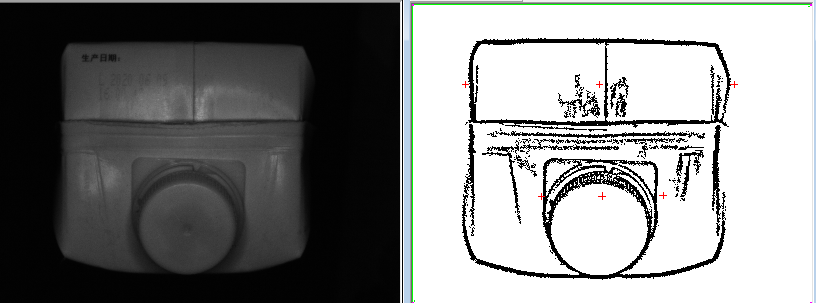

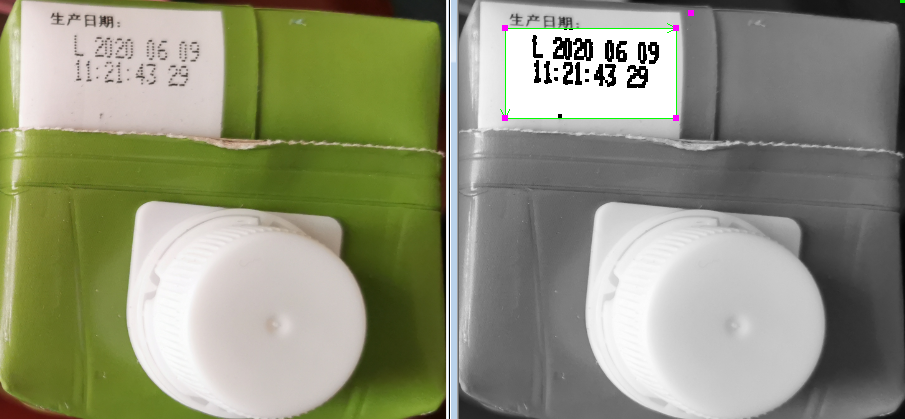

Effet de traitement d'image du bouchon de bouteille, la gauche est l'image originale, la droite est l'image traitée

Effet de traitement d'image du bouchon de bouteille, la gauche est l'image originale, la droite est l'image traitée

V. Détails de configuration de l'équipement et précision de l'inspection

(I) Description détaillée de l'équipement

A. Paramètres techniques

Nom de l'équipement : Machine d'inspection d'imprimante à jet d'encre

Nom du modèle : MT-LL-PM-C1-01X

Vitesse de production applicable (max.) : 24 000 sacs/heure

Zone d'inspection : Inspection d'imprimantes à jet d'encre, Inspection de pailles

Méthode de rejet : Rejette avec précision les sacs défectueux détectés par l'unité d'inspection

Indice de protection de sécurité : IP65

B. Principales applications :

Largement utilisé dans les lignes de production de boissons emballées en papier, inspectant et rejetant automatiquement les impressions à jet d'encre sur divers emballages en papier.

C. Caractéristiques techniques :

1. Réduit les besoins en personnel et réduit les coûts de production.

2. Améliore l’efficacité de la production et la qualité du produit.

3. Les résultats de l'inspection de l'imprimante à jet d'encre répondent aux normes techniques pertinentes du fabricant.

D. Précision de détection :

Numéro de série

|

Articles d'inspection |

Conditions de test et précision |

Taux de rejet

|

Taux de faux coups de pied

|

1 |

Inspection de l'impression à jet d'encre |

-- |

-- |

< = 0,03% |

1.1 |

Pas d'impression jet d'encre (code manquant, emballage inversé) |

-- |

>99,99% |

|

1.2 |

Impression à jet d'encre manquante Impression jet d'encre floue |

Code global manquant > 50 % |

≥ 99,99 % |

|

Code global manquant > 30 % |

≥ 99,96 % |

|||

1.3 |

Impression à jet d'encre incorrecte |

Caractères de code illisibles à l'œil humain |

>99,93% |

|

1.4 |

Décalage de position |

Date de production incorrecte, code d'usine incorrect, code de sécurité incorrect, déformation (allongement ou raccourcissement) |

>99,99% |

|

1.5 |

Code en double |

Dépassement de la zone d'expansion |

>99,99% |

|

1.6 |

Inspection de la paille |

Plusieurs codes imprimés dans la zone de code |

>99,99% |

|

2 |

Articles d'inspection |

Pas de paille |

>99,99% |

<= 0,01% |

Remarque : Le taux de rejet pour l'élément de test « Sans codage » dans le tableau indique que pour 10 000 emballages non codés testés par l'équipement, un emballage pourrait ne pas être rejeté. Il s'agit uniquement de données expérimentales théoriques, et il en va de même pour les autres éléments de test. Les éléments de test ci-dessus sont testés en temps réel pour chaque emballage papier, et non uniquement lors des changements d'équipe afin de déterminer les erreurs de codage.