Inspection visuelle du codage Tetra Pak : une technologie clé pour garantir la sécurité alimentaire

Sur une ligne de production de lait à grande vitesse, les briques Tetra Pak défilent à plus de dix par seconde. Un système d'inspection visuelle par codage effectue l'inspection et détermine la date de production de chaque produit en 0,2 seconde. Ce système invisible constitue un obstacle technologique crucial à la sécurité des consommateurs.

La sécurité alimentaire est une question d’une importance vitale pour les moyens de subsistance de la population, et l’industrie laitière est « une industrie indispensable pour une Chine en bonne santé et une nation forte ».

Lorsque nous achetons du lait, nous prêtons toujours attention à la date de production et à la date de péremption, car « une fois la date de péremption dépassée, la sécurité du lait n'est plus garantie ».

Ces dates de production ne sont pas seulement imprimées sur l’emballage extérieur, mais également directement sur le dessus du Tetra Pak.

Comment garantir que ces codes sont clairs et lisibles avec précision ? La technologie d'inspection visuelle pour le codage Tetra Pak est devenue un véritable « garant de la qualité » sur la chaîne de production.

1. L'importance et les défis de l'inspection du codage Tetra Pak

En tant que format d'emballage courant pour les aliments liquides, les informations de codage de Tetra Pak sont essentielles à la traçabilité des produits et à la gestion des dates de péremption. Des informations imprimées manquantes, floues ou incorrectes, telles que la date de production, la date de péremption et le numéro de lot, empêchent non seulement les consommateurs d'identifier le statut du produit, mais représentent également un risque pour la sécurité alimentaire.

L'inspection des codes Tetra Pak est confrontée à de multiples défis : les lignes de production fonctionnent à des cadences extrêmement élevées, traitant des centaines d'emballages par minute ; le placement des codes peut être légèrement décalé ; les surfaces des emballages peuvent refléter la lumière ; et le code lui-même peut être flou, incomplet ou flou. L'inspection manuelle traditionnelle peine à relever ces défis, ce qui a conduit à l'émergence de systèmes d'inspection visuelle automatisés.

2. Composition et principes techniques des systèmes d'inspection visuelle

Un système de vision industrielle typique se compose de cinq modules principaux : l’éclairage, l’objectif, la caméra, l’acquisition d’images et le processeur de vision.

Chaque module joue un rôle clé dans le système.

Le système d'éclairage est un facteur crucial affectant la qualité d'entrée, mettant en évidence les caractéristiques de l'objet inspecté et réduisant les interférences d'arrière-plan.

En fonction de la méthode d'éclairage, on peut le classer en rétroéclairage, éclairage frontal, lumière structurée et éclairage stroboscopique.

Pour l'inspection du code Tetra Pak, l'éclairage frontal est généralement utilisé, car il est facile à installer et fournit un éclairage uniforme.

Les caméras sont les « yeux » du système et peuvent être classées selon différents critères, tels que les caméras CCD, les caméras CMOS, les caméras à balayage linéaire, les caméras à balayage de zone et les caméras monochromes, ainsi que les caméras couleur.

L'inspection Tetra Pak utilise souvent des caméras de numérisation de zone industrielle monochromes, car l'inspection des codes à jet d'encre ne nécessite généralement pas d'informations de couleur et les caméras monochromes offrent une résolution et un contraste plus élevés.

L'objectif projette l'image du code jet d'encre sur le capteur de l'appareil photo. Lors du choix d'un objectif, des facteurs tels que la distance focale, la hauteur de la cible, la hauteur de l'image et le grossissement doivent être pris en compte.

Dans les applications pratiques, « sélectionner un objectif qui correspond au champ de vision » et « focaliser l’image avec une grande profondeur de champ » sont des considérations cruciales.

La carte d'acquisition d'images convertit le signal vidéo en image numérique, tandis que le processeur de vision analyse et traite l'image numérique. Les systèmes modernes intègrent souvent la carte d'acquisition et le processeur pour améliorer l'efficacité du traitement.

3. Flux de travail d'inspection des codes Tetra Pak

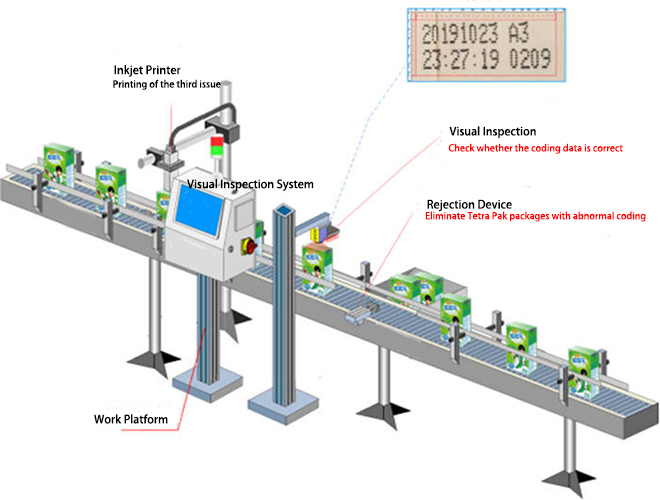

Le flux de travail du système d’inspection de code Tetra Pak peut être divisé en trois étapes principales.

Tout d’abord, un système de détection de caractères OCR est installé sur la ligne de production de lait Tetra Pak pour garantir que le système peut couvrir chaque emballage qui passe.

Ensuite, lorsque le Tetra Pak codé entre dans la station d'inspection visuelle, un capteur de vision industrielle est déclenché pour capturer une image des trois codes imprimés sur le dessus du Tetra Pak (date de production, date d'expiration et numéro de lot) et l'envoyer au système pour analyse.

Le système extrait et analyse l'image et la compare aux caractéristiques des caractères définies pour les produits qualifiés. En cas de détection d'une erreur de code, le système envoie un signal au dispositif de rejet pour rejet et alarme.

L’ensemble du processus est réalisé en quelques millisecondes, ce qui garantit l’absence d’impact sur l’efficacité de la ligne de production.

4. Méthodes d'inspection de pointe et innovation technologique

Grâce aux progrès technologiques, les méthodes d'inspection des codes Tetra Pak sont elles aussi en constante innovation. La méthode d'inspection par vision artificielle matricielle pour la clarté des codes permet un jugement précis grâce aux étapes suivantes :

Le système définit et ajuste d’abord la zone de mesure de l’image de la chaîne de caractères via une interface homme-machine et transmet les paramètres à la caméra intelligente.

Après avoir capturé l'image de la chaîne de caractères du produit emballé, la caméra intelligente extrait les valeurs d'échelle de gris de la couleur désignée pour chaque pixel de la matrice de points de tous les caractères de la zone de mesure.

Le système émet des jugements basés sur des valeurs de niveaux de gris : si la valeur de niveaux de gris du pixel est inférieure au seuil de blanc de niveaux de gris de couleur (généralement défini sur 25), il est étiqueté blanc ; si elle est supérieure au seuil de noir de niveaux de gris de couleur (généralement défini sur 230), il est étiqueté noir ; et si elle est comprise entre les deux seuils, il est étiqueté flou.

La zone de couleur de la matrice de points est ensuite calculée. Si la somme des zones de pixels noirs et de pixels flous est inférieure au seuil de noir pur (10 %), le point est étiqueté 0 ; si la zone de pixels noirs est supérieure au seuil de noir pur (90 %), il est étiqueté 1 ; sinon, il est étiqueté flou.

Enfin, la caméra intelligente détermine la clarté : si un point de la matrice est étiqueté comme flou, le caractère est considéré comme flou. En l'absence de points flous, les points étiquetés 0 et 1 sont comparés à la matrice de points standard. Les caractères qui ne correspondent pas exactement sont également considérés comme flous.

L'application de la technologie d'apprentissage profond améliore encore la précision de la détection. Un système d'inspection d'imprimantes à jet d'encre d'emballage basé sur l'apprentissage profond utilise un réseau neuronal convolutif pour classer les caractères des images.

Le système utilise plusieurs images d’impression à jet d’encre qualifiées comme échantillons de formation pour former le réseau neuronal convolutif et optimiser le module de traitement.

L'unité d'extraction convertit l'image d'impression jet d'encre en une image binaire noir et blanc et extrait les caractères à partir des pixels blancs. L'unité de comparaison utilise le réseau neuronal convolutif entraîné pour classer les caractères et les comparer afin d'obtenir des résultats de détection.

5. Mise en œuvre du système et considérations pratiques

Lors du déploiement d'un système d'inspection visuelle pour l'impression jet d'encre Tetra Pak, plusieurs facteurs doivent être pris en compte. Un dispositif professionnel de collecte d'informations pour l'impression jet d'encre sur une ligne de production Tetra Pak comprend un boîtier, un commutateur photoélectrique, une caméra et une source lumineuse.

Le boîtier est doté d'une trappe d'inspection sur sa face inférieure, épousant la forme de la ligne de production Tetra Pak. Le commutateur photoélectrique est situé sur le côté de la ligne de production, tandis que la caméra et la source lumineuse sont situées au-dessus.

Le détecteur photoélectrique détecte le passage d'un colis. L'appareil photo prend une photo au passage d'un Tetra Pak, et la source lumineuse fournit un éclairage suffisant pour la prise de vue.

Pour s'adapter à différents environnements de production, ce type d'équipement est généralement réglable en hauteur. Le boîtier comprend un rail principal sur lequel la caméra et la source lumineuse sont fixées de manière amovible pour permettre le réglage en hauteur. La source lumineuse est généralement située directement sous la caméra et au-dessus de la ligne de production Tetra Pak afin de garantir un éclairage optimal.

Les systèmes avancés disposent également d'un mécanisme de mise à niveau pour gérer les situations où les boîtes peuvent être inclinées ou à des hauteurs inégales. Un système basé sur l'apprentissage profond comprend un module de transport, un module d'acquisition et un module de traitement.

Le module de transport est équipé d'un bras de mise à niveau et d'un bras de butée. Lorsqu'une boîte est transportée entre les deux bras de mise à niveau, deux vérins pneumatiques se déploient simultanément vers l'intérieur, ce qui force les plaques de mise à niveau latérales à bloquer la boîte, garantissant ainsi un codage perpendiculaire à l'angle de la caméra.

Lorsque la boîte est transportée à proximité de la caméra, le bras de butée intercepte la boîte, la maintenant relativement immobile par rapport à la caméra pour une capture facile.

6. Fonctionnalité du logiciel et analyse des données du système d'inspection

Les systèmes modernes d'inspection visuelle par codage jet d'encre Tetra Pak offrent non seulement des capacités d'acquisition matérielle, mais aussi de puissantes fonctionnalités logicielles. Ces systèmes intègrent généralement des fonctions de modélisation, permettant d'enregistrer un nombre illimité de modèles sur un ordinateur et de les rappeler à tout moment pour inspection.

L'interface du logiciel affiche en temps réel les images des défauts et leur localisation précise sur le produit, en les marquant. L'affichage peut être agrandi à tout moment pour identifier rapidement les problèmes.

L'interface affiche également la vitesse d'inspection actuelle, le type de défaut, la zone, l'heure, la gravité et l'emplacement.

Les paramètres d'inspection du système sont divisés en plusieurs niveaux et types, permettant aux utilisateurs d'ajuster le niveau d'inspection pour des types de défauts spécifiques afin de garantir que des produits avec des normes de qualité différentes sont livrés.

Le système identifie également automatiquement les défauts récurrents et les affiche sur l'interface, identifiant les pannes périodiques et invitant les opérateurs à inspecter l'équipement.

Les fonctions de gestion des données permettent au système de stocker les résultats des défauts en temps réel et d'interroger les enregistrements historiques.

Le système peut calculer la production du produit, le taux de rebut, le taux de bon produit et le nombre et le pourcentage de chaque type de défaut dans les produits mis au rebut.

Ces données peuvent être générées dans des rapports Excel ou HTML, avec des capacités d'impression disponibles.

Pour garantir la sécurité du système, un mécanisme de gestion des autorisations est généralement mis en œuvre, avec deux modes utilisateur : standard et avancé. Seuls les utilisateurs avancés peuvent définir les paramètres d'inspection du système, empêchant ainsi toute manipulation abusive par les utilisateurs ordinaires.

7 . Avantages de l'application et perspectives d'avenir

L'utilisation du système d'inspection visuelle par codes à jet d'encre Tetra Pak a apporté des avantages considérables. Il permet non seulement d'inspecter rapidement les dates de péremption sur les emballages de lait Tetra Pak, mais aussi de rejeter rapidement les produits dont les dates de péremption sont incomplètes. Cela améliore l'efficacité de la production et la précision des inspections, tout en réduisant considérablement les coûts de main-d'œuvre.

La méthode traditionnelle, qui utilise un capteur de qualité d'impression (PSS) pour collecter et inspecter les informations des codes jet d'encre, ne capture que des signaux en niveaux de gris, illisibles par l'homme et empêchant les opérateurs de suivre la production en temps réel. De plus, elle ne permet pas de produire d'images des codes, ce qui rend leur enregistrement et leur consultation impossibles.

Les systèmes d'inspection visuelle modernes fournissent un retour d'information en temps réel sur les informations de code Tetra Pak sur la ligne de production Tetra Pak sous forme de photos, facilitant ainsi la surveillance en temps réel de la production.

Les informations du code Tetra Pak capturées par la caméra peuvent être rapidement transmises à un moniteur externe via une transmission filaire ou sans fil, offrant un retour rapide et des images claires.

Avec l'essor de l'Industrie 4.0 et de la fabrication intelligente, la technologie d'inspection visuelle des codes Tetra Pak évolue vers une intelligence, une intégration et une précision accrues. L'introduction d'algorithmes d'apprentissage profond permet au système d'apprendre de manière adaptative de nouvelles polices et de nouveaux modèles de codage, améliorant ainsi continuellement la précision de la reconnaissance.

L'application de la technologie IoT permet une intégration transparente des systèmes d'inspection avec les autres équipements de la chaîne de production, favorisant ainsi le partage de données et la prise de décisions intelligentes. À l'avenir, nous sommes convaincus que la technologie d'inspection par code visuel de Tetra Pak jouera un rôle encore plus important dans la sécurité alimentaire, offrant aux consommateurs une assurance qualité plus fiable.

La future technologie d'inspection de code de Tetra Pak sera encore plus intelligente. L'intégration d'algorithmes d'apprentissage profond et d'intelligence artificielle permettra au système de s'optimiser en permanence et de s'adapter aux nouvelles technologies de codage et aux environnements de production plus complexes.

Avec l'adoption généralisée de la technologie IoT, les systèmes d'inspection visuelle ne seront plus des unités isolées, mais deviendront des nœuds clés dans l'ensemble du réseau de données de l'usine intelligente, partageant les données d'inspection et l'état de la production en temps réel, offrant un support décisionnel plus complet pour le contrôle qualité.

Ces avancées technologiques convergeront finalement vers un objectif commun : garantir que chaque brique de lait et chaque bouteille de boisson possède une étiquette claire et traçable, garantissant ainsi la tranquillité d’esprit des consommateurs lorsqu’ils boivent et mangent.