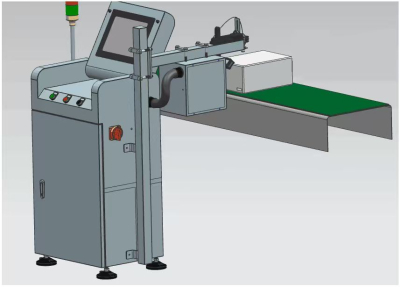

Machine d'inspection de code inférieur

1.Multi-module, pas de détection d'angle mort

2.Un système logiciel de détection auto-développé, une détection stable, un traitement rapide, une vitesse de détection maximale allant jusqu'à 1200 canettes/min

3. La recherche et le développement indépendants de l'algorithme de traitement d'image peuvent identifier avec précision le code, l'identification de haute précision

I. Aperçu de l'équipement

1. Demande

Ce système est conçu pour l'inspection en ligne des impressions jet d'encre sur les fonds de canettes sur les lignes de production à grande vitesse. Il identifie et rejette automatiquement les canettes présentant des codes de fond défectueux ou manquants.

2. Principales caractéristiques

Technologie d'inspection en ligne sans contact qui garantit l'absence de dommages aux canettes.

Performances à grande vitesse avec capacité d'inspection allant jusqu'à 72 000 canettes par heure.

Fonctions de reconnaissance avancées prenant en charge les codes de date (année, mois, jour), les données fixes (par exemple, codes d'usine TN, HB, GM, HG, « Qualifié », codes anti-contrefaçon) et la correction d'erreurs. Le système peut ajuster automatiquement les codes de date sans intervention manuelle.

IHM (Interface Homme-Machine) intuitive avec contrôle d'accès multi-niveaux.

Formation rapide et efficace pour les nouveaux modèles de code.

Le système de comptage synchrone basé sur un encodeur garantit un rejet précis même si la vitesse de la ligne fluctue ou s'arrête.

La climatisation intégrée de qualité industrielle maintient la stabilité pendant un fonctionnement prolongé dans des environnements à haute température.

Les fonctions peuvent être personnalisées en fonction des besoins de production du client.

Stockage automatique des photos défectueuses, organisé quotidiennement avec des périodes de conservation réglables.

Le logiciel d'inspection Maotong de dernière génération filtre efficacement les interférences provenant des logos ou des rayures du fond de la boîte, minimisant ainsi les faux rejets.

Rejet continu et fonction d'arrêt automatique pour l'assurance qualité.

Accès à distance 24h/24 et 7j/7 pour la surveillance et le contrôle.

Inspection de codage complète à 360° sans angles morts.

Détection sans délai, évitant les faux rejets causés par le frottement, le bourrage, le blocage ou le placement manuel des canettes sur la ligne.

II. Capacités de détection

Vérification de la présence du code – y compris la détection d’impressions manquantes, d’impressions de couverture ou de canettes inversées.

Détection de code flou – identifie les caractères tachés ou illisibles à l’œil humain.

Détection d’erreurs – identifie les codes de date, les codes d’usine et les codes anti-contrefaçon incorrects.

Détection de caractères manquants – reconnaissance précise des éléments manquants supérieure à 20 %.

Reconnaissance de caractères : lit et interprète les informations d’impression à jet d’encre.

Détection d'écart de position : signale les codes en dehors des tolérances de position prédéfinies.

Détection de codes en double – identifie plusieurs codes identiques.

Remarque : Le système offre un avantage unique pour détecter les erreurs d'impression à jet d'encre et les défauts de caractères individuels. Pour vérifier, un simple test consiste à repasser sur la ligne les boîtes produites la veille ; le système d'inspection rejettera avec précision celles dont les dates de péremption sont incorrectes.

3. Emplacement d'installation

Installer juste après l'imprimante à jet d'encre

4. Principe de détection

Un appareil photo numérique Gigabit Ethernet prend des photos d'en haut, analyse numériquement les images capturées et rejette les canettes non qualifiées.

Les canettes passent devant un capteur de positionnement qui détecte leur arrivée. L'unité de contrôle enregistre le numéro d'identification de la canette et le signal du codeur actuel. Le capteur déclenche la caméra numérique pour capturer l'image du codage actuel de la canette et la transmettre au processeur d'images via le réseau. Ce dernier traite et analyse l'image reçue et transmet les résultats à l'interface homme-machine pour affichage dynamique et à l'unité de contrôle. À la réception du signal non qualifié, l'unité de contrôle informe le rejeteur de retirer en ligne les canettes non qualifiées portant le numéro d'identification correspondant.

V. Configuration de l'équipement et précision de l'inspection

(I) Spécifications de l'équipement

A. Paramètres techniques

Nom de l'équipement : Système d'inspection d'impression à jet d'encre

Modèle : MT-YLG-OCR-03

Vitesse de production maximale : 72 000 bouteilles/heure (rejet servocommandé au-delà de 72 000 BPH)

Portée de l'inspection : qualité d'impression à jet d'encre

Méthode de rejet : Rejet en ligne de haute précision des boîtes défectueuses identifiées par l'unité d'inspection

Indice de sécurité : IP65

B. Demandes principales

Ce système est largement utilisé dans les lignes de production de canettes de boissons pour l'inspection des codes à jet d'encre sur les canettes, garantissant que les produits défectueux sont identifiés et automatiquement rejetés.

C. Principaux avantages techniques

Optimisation du travail – réduit le recours à l’inspection manuelle, diminuant ainsi les besoins en main-d’œuvre et les coûts de production.

Gains d’efficacité – améliore le rendement de production tout en maintenant des normes de qualité élevées.

Conformité aux normes – la précision de l’inspection répond entièrement aux spécifications techniques et aux critères de qualité du fabricant.

D.Précision de détection :

numéro de série

|

Articles d'inspection |

Conditions et précision des tests

|

Taux de rejet

|

Taux de faux coups de pied

|

1 |

Inspection de l'impression à jet d'encre |

-- |

-- |

< = 0,03% |

1.1 |

Pas d'impression jet d'encre (imprimé sur la couverture, impression jet d'encre manquante, boîte inversée) |

-- |

>S.S% |

|

1.2 |

Impression à jet d'encre manquante |

Caractère unique > 20 %

|

>99,8% |

|

1.3 |

Impression à jet d'encre floue |

L'œil humain ne peut pas reconnaître les caractères à jet d'encre

|

>99,93% |

|

1.4 |

Impression à jet d'encre incorrecte |

Date de production erronée, code d'usine erroné, code de sécurité erroné, déformation (allongement ou raccourcissement)

|

>99,99% |

|

1.5 |

Décalage de position |

Au-delà de la zone d'expansion

|

>99,99% |

|

1.6 |

Impression jet d'encre en double |

Impression de plusieurs codes dans la zone de code

|

>99,99% |

Remarque : Le taux de rejet pour l'élément de test « Sans codage » dans le tableau indique que pour 10 000 boîtes testées, une peut être non rejetée. Il s'agit de données expérimentales théoriques, et il en va de même pour les autres éléments de test. Les éléments de test ci-dessus sont testés en temps réel pour chaque boîte, et pas seulement lors des changements d'équipe.