Analyse des avantages et des inconvénients de la technologie d'inspection par vision des boîtes : la voie vers un contrôle qualité intelligent

1. Introduction: l'importance de l'emballage et de l'inspection de la qualité

Les canettes, en tant que l'un des formats d'emballage les plus courants dans l'industrie moderne des aliments et des boissons, sont largement utilisés pour emballer des milliers de produits, notamment des boissons gazeuses, de la bière et du lait en poudre. Avec le développement rapide de la technologie d'emballage dans l'industrie alimentaire de mon pays, il n'y a pas moins de 8 millions de sociétés d'emballage secondaires, réparties dans diverses industries et régions, l'industrie alimentaire connaît la fréquence la plus élevée d'utilisation des emballages.

Poussée par l'augmentation des niveaux économiques et l'évolution des modes de vie, la demande de divers aliments préemballés a grimpé en flèche, ce qui stimule directement le développement rapide de l'industrie de l'emballage des canettes. Dans ce contexte de production à grande échelle et à grande vitesse, garantissant que la qualité de chaque boîte est devenue un problème critique.

La production de canettes est une activité à forte intensité de capital, exigeante sur le plan technologique et environnemental. Elle fait souvent appel à des méthodes de production continues et à grande échelle, imposant des exigences extrêmement strictes en matière de qualité visuelle.

Le contrôle qualité traditionnel repose largement sur le travail manuel, les ouvriers effectuant des tâches d'inspection très répétitives sur la chaîne de montage. Cela engendre non seulement des coûts de main-d'œuvre et de gestion importants, mais rend également difficile la garantie zéro erreur. Des facteurs tels que la fatigue, les différences individuelles et la distraction peuvent affecter la précision et la cohérence des résultats d'inspection. Avec le développement rapide de la fabrication intelligente, de l'automatisation, de la numérisation et de l'informatisation, la technologie d'inspection par vision industrielle a émergé et s'impose progressivement comme une solution courante pour le contrôle qualité des canettes.

Les systèmes d'inspection visuelle imitent la vision humaine en utilisant des caméras pour capturer des images, ainsi que le traitement et l'analyse informatiques pour automatiser l'inspection et le jugement, surmontant ainsi efficacement les nombreuses limites de l'inspection manuelle. Cet article analyse en détail les avantages et les inconvénients de la technologie d'inspection visuelle des canettes, en explorant ses principes techniques, ses applications actuelles et ses tendances de développement futures.

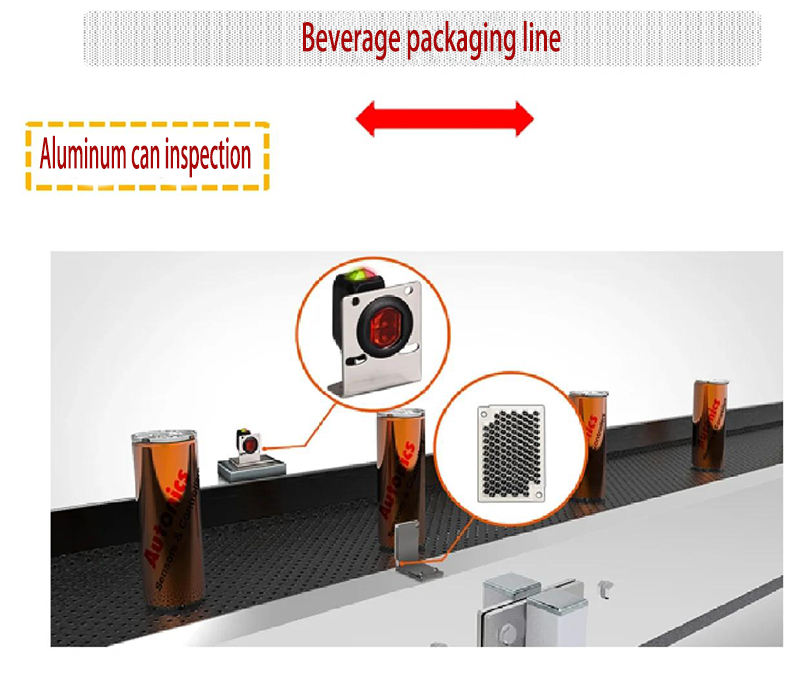

2. Principes techniques et composition du système d'inspection visuelle des canettes

L'inspection visuelle des canettes est une méthode d'inspection automatisée intégrant optique, électronique, informatique et mécanique. Son principe de base consiste à capturer des images numériques de la surface de la canette grâce à un système d'acquisition d'images, puis à utiliser des algorithmes de traitement d'images pour extraire les informations relatives aux caractéristiques, et enfin à identifier et classer les défauts selon des critères prédéfinis.

2.1 Composition du système

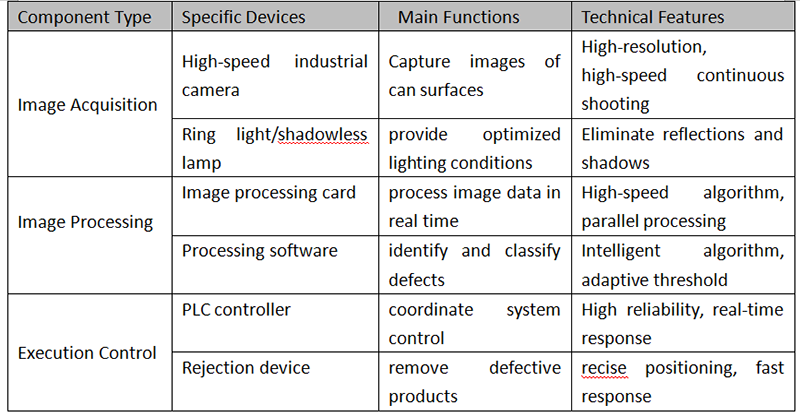

Un système complet d’inspection visuelle des canettes se compose généralement de trois composants principaux :

Système d'acquisition d'images : Il comprend des composants tels qu'une caméra industrielle haute vitesse, une source lumineuse dédiée et des lentilles optiques. Les caméras industrielles haute vitesse permettent une prise de vue continue à grande vitesse et une capture d'images haute résolution, permettant ainsi de détecter les défauts de surface et d'autres informations détaillées sur les canettes.

Pour répondre à la nature hautement réfléchissante des surfaces des canettes, les systèmes utilisent généralement des conceptions d'éclairage spécialisées, telles que l'éclairage sans ombre en forme de dôme, l'éclairage sans ombre à trois anneaux, l'éclairage annulaire à faible angle ou les systèmes d'éclairage coaxiaux, répondant efficacement aux défis d'éclairage.

Système de traitement d'image : il s'agit du cœur de l'inspection visuelle, responsable du prétraitement, de l'extraction des caractéristiques et de l'identification des défauts des images capturées. Le prétraitement comprend des opérations telles que le débruitage de l'image, la conversion des niveaux de gris et la binarisation, visant à améliorer la précision et la vitesse du traitement ultérieur.

L'extraction de caractéristiques consiste à extraire des images des caractéristiques facilitant la classification et l'identification, telles que la forme, la taille, la texture et la couleur. Enfin, le système utilise un modèle de classification pour classer et identifier avec précision les défauts de surface des boîtes.

Système de contrôle : Il assure le contrôle automatisé et la surveillance opérationnelle des équipements, notamment l'interface homme-machine, le programme d'automatisation des automates programmables (API) et la surveillance des paramètres opérationnels. Les opérateurs peuvent régler divers paramètres de l'équipement et surveiller son état via l'interface homme-machine.

Le système de contrôle interagit également avec le mécanisme de rejet pour éliminer automatiquement les produits défectueux.

2.2 Processus de mise en œuvre technique

Le processus technique d’inspection visuelle des canettes comprend généralement les étapes suivantes :

Acquisition d'images : lorsque les canettes traversent la zone d'inspection sur un tapis roulant, un capteur photoélectrique déclenche la caméra pour capturer des images, capturant des images de haute qualité sous une source lumineuse spécifique.

Prétraitement d'image : des algorithmes de débruitage adaptatif et des techniques d'amélioration des contours sont utilisés pour optimiser la qualité de l'image et réduire les interférences de bruit.

Localisation et segmentation de la région : les zones clés de la canette, telles que l'embouchure, le corps, la languette de traction et la zone d'impression à jet d'encre, sont identifiées.

Extraction et analyse des caractéristiques : les caractéristiques géométriques, de texture et de couleur de chaque zone sont calculées.

Identification et classification des défauts : des algorithmes prédéfinis ou des modèles d’IA sont utilisés pour déterminer la présence et le type de défauts.

Sortie et exécution des résultats : Les résultats de l'inspection sont transmis au système de contrôle PLC, déclenchant le mécanisme de rejet pour éliminer les produits défectueux et enregistrant les données d'inspection.

Tableau : Principaux composants et fonctions d'un système d'inspection visuelle des canettes

3. Principaux avantages de l'inspection visuelle des canettes

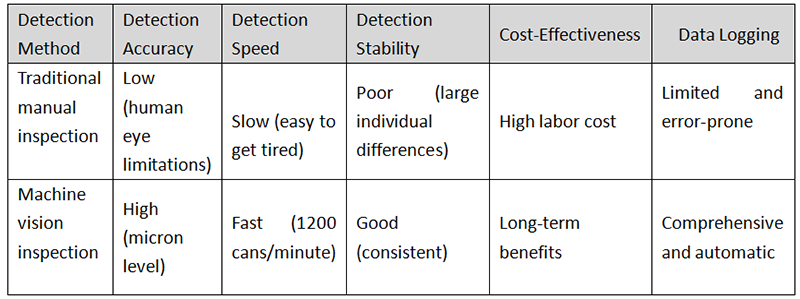

La technologie d'inspection visuelle offre des avantages significatifs par rapport à l'inspection manuelle traditionnelle dans de nombreux aspects, la rendant indispensable dans la production industrielle moderne.

3.1 Amélioration de la précision et de la stabilité de l'inspection

Les systèmes d'inspection visuelle atteignent une précision de mesure de l'ordre du micron. Par exemple, le dispositif HY-M5 de Xianyang Technology offre une précision d'imagerie allant jusqu'à 0,01 mm et un taux de précision de détection des défauts pouvant atteindre 99 %. Cette capacité d'inspection de haute précision permet au système d'identifier des défauts subtils, imperceptibles à l'œil nu, tels que des rayures, des bosses et des imperfections d'impression mineures.

De plus, le système d'inspection visuelle est très stable, insensible à la fatigue, aux émotions ou à l'expérience, garantissant des normes et une qualité d'inspection cohérentes.

Ceci est crucial pour garantir une qualité de produit constante en production à grande échelle. Le système supprime également les interférences de la lumière ambiante et fournit une imagerie complète, même sur des surfaces très réfléchissantes, résolvant ainsi la plupart des problèmes actuels d'inspection d'apparence.

3.2 Efficacité de production considérablement améliorée

Le système d'inspection visuelle est capable d'effectuer une inspection en ligne à grande vitesse, atteignant des vitesses d'environ 700 inspections par heure,

ou même jusqu'à 1 200 canettes par minute. Cette vitesse dépasse largement l'efficacité de l'inspection manuelle et s'adapte parfaitement à la cadence des lignes de production modernes à grande vitesse, permettant une inspection en ligne à 100 % sans ralentissement de la ligne.

Les capacités de traitement en temps réel du système d'inspection permettent une rétroaction instantanée des résultats d'inspection à la ligne de production, permettant la détection et l'élimination des produits défectueux en temps opportun et empêchant la génération de grandes quantités de ferraille. Le système génère également automatiquement des rapports statistiques, aidant les gestionnaires de production à surveiller l'état de la qualité en temps réel et à effectuer des ajustements rapides.

3.3 Réduction des coûts et avantages économiques importants

Bien que les systèmes d'inspection visuelle nécessitent un certain investissement initial, ils peuvent réduire considérablement les coûts de main-d'œuvre à long terme. Les processus d'inspection traditionnels nécessitent des centaines de travailleurs, tandis que l'inspection automatisée ne nécessite qu'une poignée de gestionnaires, réduisant considérablement les besoins en main-d'œuvre.

En outre, le système réduit le risque de rendements et de lésions de la marque en raison d'inspections manquées, offrant un retour sur investissement plus élevé.

La fonction de mesure sans contact du système d'inspection visuelle évite l'usure causée par le contact avec les pièces testées, prolongeant ainsi la durée de vie de l'équipement et réduisant les dommages secondaires potentiels aux produits.

Le système aide également les fabricants à réduire le gaspillage de matériaux et à améliorer l’utilisation des ressources en identifiant de manière proactive les problèmes de qualité.

3.4 Traçabilité des données et amélioration de la gestion de la qualité

Les systèmes d'inspection visuelle détectent non seulement les défauts, mais collectent et enregistrent également une multitude de données qualité, fournissant ainsi des informations précieuses pour le processus de production. Ces données peuvent être utilisées pour le contrôle statistique des procédés (CSP) afin d'analyser les tendances qualité, d'identifier les problèmes potentiels et d'optimiser les paramètres du processus de production. Certains systèmes avancés peuvent également communiquer avec les bases de données de traçabilité des produits, permettant ainsi une traçabilité complète de la chaîne de production, des matières premières aux produits finis. Ceci est particulièrement important pour le respect des exigences réglementaires en matière de sécurité et de qualité alimentaires. Tout problème peut être rapidement localisé et rappelé, minimisant ainsi les pertes et les risques.

Tableau : Comparaison des indicateurs clés entre l'inspection manuelle traditionnelle et l'inspection visuelle

4. Limitations de l'inspection visuelle des canettes

Bien que la technologie d’inspection visuelle des canettes offre de nombreux avantages, elle présente également des limites et des défis dans les applications pratiques qui nécessitent une compréhension et une réponse objectives.

4.1 Capacité limitée à identifier les défauts complexes

Les systèmes d'inspection visuelle actuels rencontrent encore des difficultés pour détecter certains défauts complexes. Par exemple, les rayures et les taches sur le produit d'étanchéité à l'intérieur des boîtes peuvent affecter la précision de la détection en raison de l'angle de vue et de l'occlusion. De même, pour certains types de défauts, tels que de légères déformations ou des erreurs dans des motifs complexes, le système peut ne pas être aussi flexible que les opérateurs expérimentés.

La sensibilité à la lumière présente un autre défi. Malgré l'utilisation d'une technologie d'éclairage spécialisée, le traitement des surfaces hautement réfléchissantes peut être affecté par les variations de la lumière ambiante.

Cet effet est particulièrement prononcé sur les lignes de production à grande vitesse, où le système a du mal à réaliser des réglages d'éclairage efficaces en temps réel, ce qui peut entraîner une qualité d'image incohérente et, par conséquent, avoir un impact sur la précision de l'inspection.

4.2 Seuil technique et investissement initial élevé

Le coût d'investissement initial d'un système d'inspection visuelle est élevé, incluant l'achat de l'équipement, l'intégration du système, l'installation et la mise en service. Cela peut représenter un fardeau considérable pour les petites et moyennes entreprises.

De plus, la maintenance et les mises à jour du système nécessitent des techniciens spécialisés, ce qui augmente les coûts d’exploitation.

De nombreux systèmes d'inspection visuelle avancés s'appuient sur des modèles d'apprentissage profond, qui nécessitent des ressources de calcul et un support de données importants. Cela représente un obstacle technique majeur pour les entreprises disposant d'une expertise technique limitée.

La formation de ces modèles nécessite de grandes quantités de données étiquetées, ce qui prend du temps et demande beaucoup de travail, et requiert des connaissances et une expérience spécialisées. 4.3 Défis d'adaptabilité et de flexibilité

Les systèmes d'inspection visuelle nécessitent souvent un réajustement et une reconfiguration des paramètres lorsqu'ils sont confrontés à de nouveaux produits ou spécifications, manquant de la flexibilité et de l'adaptabilité des opérateurs humains.

Lorsque les types de produits changent sur une ligne de production, le système peut devoir être recalibré ou même partiellement remplacé, ce qui entraîne une augmentation des temps d'arrêt et une réduction de la flexibilité de la production.

De plus, la stabilité et la fiabilité des systèmes d'inspection visuelle existants peuvent être mises à rude épreuve dans des conditions environnementales extrêmes. Par exemple, dans des environnements de production à température et humidité élevées ou poussiéreuses, les performances des caméras et de l'éclairage peuvent être affectées, nécessitant des mesures de protection supplémentaires et augmentant encore la complexité et le coût du système.

5. Tendances de développement futures

Pour surmonter les limitations actuelles, la technologie d’inspection visuelle évolue vers plus d’intelligence, d’efficacité et de flexibilité.

Intégration poussée de l'intelligence artificielle et de l'apprentissage profond : Les futurs systèmes d'inspection visuelle utiliseront de plus en plus l'apprentissage profond, exploitant des algorithmes avancés tels que les réseaux de neurones convolutifs (CNN) et les réseaux antagonistes génératifs (GAN) pour améliorer leur capacité à identifier les défauts complexes. Ces systèmes s'adaptent rapidement à de nouveaux types de défauts grâce à l'apprentissage sur petits échantillons, réduisant ainsi leur dépendance à de grandes quantités de données annotées.

Application de la technologie de vision 3D haute précision : Le développement de la vision industrielle 3D a ouvert une nouvelle voie pour l'inspection des canettes. Par exemple, le système de vision industrielle 3D haute vitesse et haute définition de Xianyang Technology, le HY-M5, peut capturer des données de nuage de points 3D haute précision des canettes et déterminer l'intégrité de la languette d'extraction en calculant la hauteur, résolvant ainsi le problème de détection de profondeur auquel la vision 2D traditionnelle est confrontée.

Cette technologie supprime également efficacement les interférences de la lumière ambiante, permettant une imagerie complète des surfaces hautement réfléchissantes.

Fusion multi-technologies et intégration des systèmes : Les futurs systèmes d'inspection visuelle s'intégreront de plus en plus à d'autres technologies, telles que l'imagerie multispectrale, la détection infrarouge et le balayage laser, pour former des solutions d'inspection multi-technologies collaboratives. Cette intégration exploite les atouts de diverses technologies pour une détection plus complète de divers défauts. De plus, le système sera mieux intégré aux autres équipements de la ligne de production, formant ainsi un système de fabrication intelligent en boucle fermée.

Miniaturisation et conception modulaire : Pour réduire les obstacles techniques et les coûts, les systèmes d'inspection visuelle tendent vers la miniaturisation et la modularisation. Les fabricants proposent des options de configuration plus flexibles, permettant aux PME de choisir le système adapté à leurs besoins et à leur budget. La conception modulaire facilite également la mise à niveau et la maintenance du système, prolongeant ainsi sa durée de vie.

6 Conclusion : Un choix inévitable vers l'intelligence

Composante essentielle de l'automatisation industrielle moderne, l'inspection visuelle des boîtes de conserve remplace progressivement les méthodes d'inspection manuelle traditionnelles grâce à ses avantages considérables : haute précision, rapidité et stabilité. Bien que cette technologie présente actuellement des limites en termes de détection de certains défauts complexes, de traitement de surface hautement réfléchissant et de coûts d'investissement initiaux, ces défis sont progressivement surmontés grâce à l'innovation et à l'optimisation technologiques continues.

L'intérêt des technologies d'inspection visuelle réside non seulement dans l'amélioration du contrôle qualité lui-même, mais aussi dans l'optimisation et la modernisation intelligente de l'ensemble du système de production. Elles permettent aux fabricants d'assurer une traçabilité qualité complète, d'optimiser les processus de production et d'optimiser l'utilisation des ressources, tout en apportant un soutien technique au développement durable. Avec l'avancée croissante de l'Industrie 4.0 et de la fabrication intelligente, les technologies d'inspection visuelle des canettes continueront d'évoluer et de s'intégrer étroitement aux autres technologies numériques pour créer un écosystème de contrôle qualité plus intelligent, plus efficace et plus fiable.

Pour les fabricants de canettes, l'adoption de technologies d'inspection visuelle n'est plus un choix, mais une nécessité. Face à une concurrence de plus en plus féroce et à des exigences de qualité toujours plus strictes, l'introduction et l'adaptation précoces de systèmes d'inspection visuelle aideront les entreprises à renforcer leur compétitivité et à atteindre un développement durable et de haute qualité. À l'avenir, avec la baisse des coûts technologiques et l'amélioration de la simplicité d'utilisation, l'inspection visuelle se généralisera des grandes entreprises aux PME, favorisant ainsi une amélioration globale du niveau de qualité de l'ensemble du secteur.