Détection de la position des pailles Tetra Pak

1. Recherche et développement indépendants de logiciels d'inspection, la vitesse de traitement la plus rapide est jusqu'à 60 000 BPH

2. Au lieu de la main-d'œuvre, des coûts de production économisés et un rapport prix/performance élevé

3. Conception d'éclairage unique, aucun impact de la lumière naturelle

I. Présentation de l'équipement

1. Objectif

Ce système est conçu pour inspecter en ligne la qualité de l'impression jet d'encre et de la paille sur les emballages. Il utilise une caméra numérique Gigabit Ethernet pour capturer des images verticales, qui sont analysées en temps réel afin d'identifier et d'éliminer les emballages défectueux.

Lorsqu'un colis passe devant un capteur de positionnement, celui-ci détecte sa présence et envoie un signal à l'unité de contrôle. Parallèlement, l'unité de contrôle enregistre l'identifiant et les données d'encodage du colis. La caméra est alors déclenchée pour capturer une image du code à jet d'encre et de la paille du colis, qui est transmise au processeur d'images via le réseau.

Le processeur d'image analyse l'image capturée et envoie les résultats simultanément à :

l'IHM (Interface Homme-Machine) pour la surveillance en temps réel, et

l'unité de contrôle, qui émet des commandes au rejeteur.

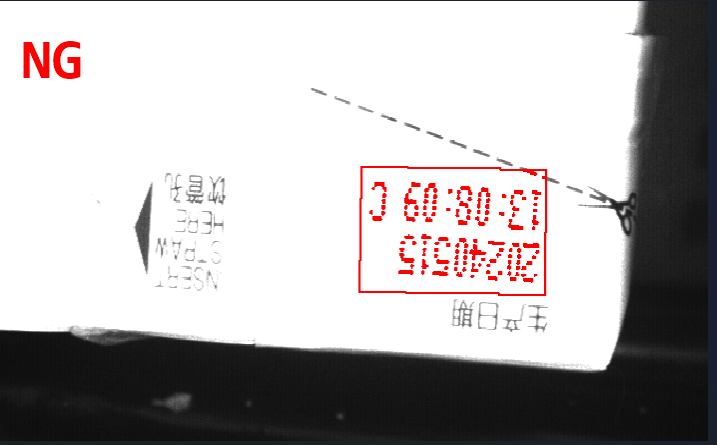

Si un défaut est détecté, le rejeteur retire immédiatement le colis spécifique (identifié par son code jet d'encre) ou tout article non conforme de la ligne de production.

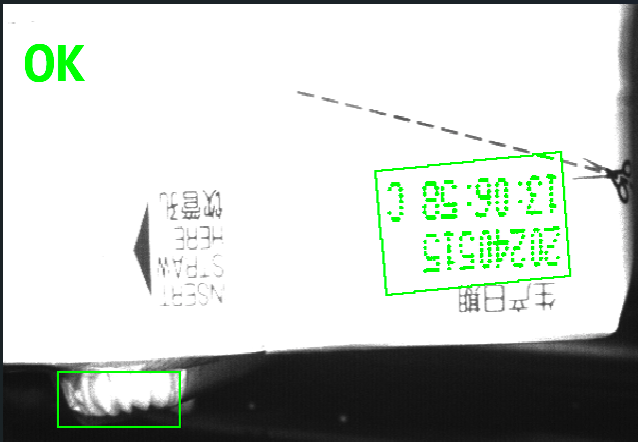

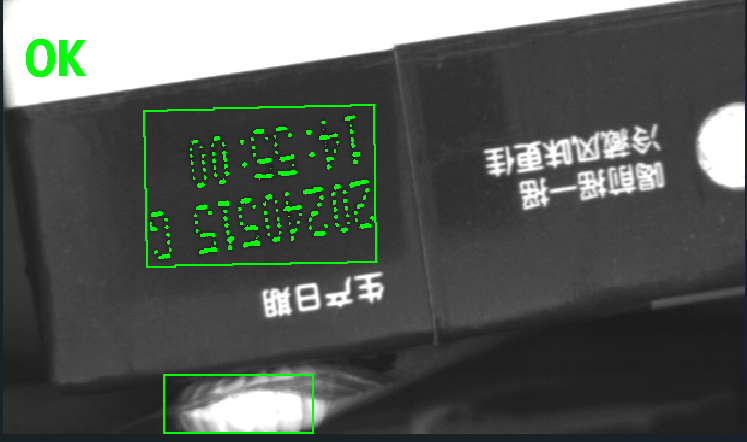

Principe de l'algorithme

Le système intègre une technologie d'apprentissage profond, minimisant ainsi les interventions manuelles. Pour les nouveaux modèles de produits, seuls environ 300 exemples d'images sont nécessaires à l'entraînement du système. Notre entreprise construit et maintient le modèle de données, garantissant une couverture complète des types de produits et une détection des défauts véritablement fiable. (Des captures d'écran de l'interface du logiciel sont disponibles ci-dessous.)

II. Fonctions de détection

Vérification de la présence du code (code manquant, package inversé)

Code flou ou illisible (caractères déformés, texte illisible)

Erreurs de code

Caractères manquants

Reconnaissance de caractères (décodage du contenu du code)

Écart de position (au-delà de la plage prédéfinie)

Détection de code en double

Vérification de la présence de paille (paille manquante)

III. Emplacement d'installation

Le système doit être installé sur la ligne de transport à 0,5 à 1,0 mètre en aval de l'applicateur de tube, permettant l'inspection du code à jet d'encre et de la paille.

IV. Principe de détection

La caméra numérique Gigabit Ethernet capture des images de chaque colis de haut en bas. Ces images sont traitées numériquement pour détecter les défauts, et les articles défectueux sont automatiquement rejetés.

Le flux de travail est le suivant :

Le capteur de positionnement détecte le colis et enregistre son ID avec le signal de l'encodeur.

Le capteur déclenche la caméra pour capturer une image.

L'image est transmise au processeur pour analyse.

Les résultats sont affichés dynamiquement sur l'IHM et envoyés à l'unité de contrôle.

Le rejeteur élimine tout colis défectueux en temps réel.

En appliquant des algorithmes d’apprentissage profond, le système s’adapte efficacement à différents types de produits, nécessitant un réglage manuel minimal et garantissant une inspection fiable et sans erreur.

V. Configuration de l'équipement et précision de l'inspection

(I) Description détaillée de l'équipement

A. Spécifications techniques

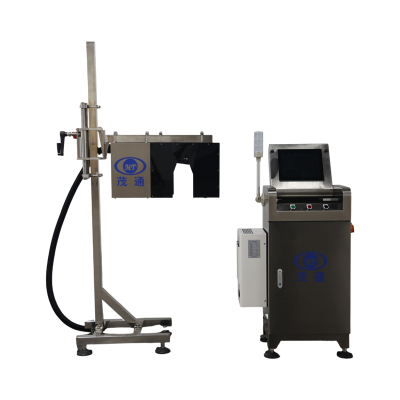

• Nom de l'équipement : Machine d'inspection d'imprimante à jet d'encre

• Modèle : MT-LL-PM-C1-01X

• Vitesse de production maximale : 24 000 sacs/heure

• Portée de l'inspection : Impression à jet d'encre et qualité de la paille

• Méthode de rejet : Retrait précis des sacs défectueux identifiés par l'unité d'inspection

• Indice de protection : IP65

B. Demandes principales

Le système est largement utilisé dans les lignes de production de boissons emballées en papier, où il inspecte la qualité de l'impression à jet d'encre et rejette automatiquement les emballages défectueux.

C. Principales caractéristiques

1. Minimise la demande de main-d’œuvre et réduit les coûts de production globaux.

2. Améliore l’efficacité de la production tout en garantissant une qualité de produit supérieure.

3. Fournit des résultats d’inspection entièrement conformes aux normes techniques du fabricant.

D. Précision de détection :

Numéro de série

|

Articles d'inspection |

Conditions de test et précision |

Taux de rejet

|

Taux de faux coups de pied

|

1 |

Inspection de l'impression à jet d'encre |

-- |

-- |

< = 0,03% |

1.1 |

Pas d'impression jet d'encre (code manquant, emballage inversé) |

-- |

>99,99% |

|

1.2 |

Impression à jet d'encre manquante Impression jet d'encre floue |

Code global manquant > 50 % |

≥ 99,99 % |

|

Code global manquant > 30 % |

≥ 99,96 % |

|||

1.3 |

Impression à jet d'encre incorrecte |

Caractères de code illisibles à l'œil humain |

>99,93% |

|

1.4 |

Décalage de position |

Date de production incorrecte, code d'usine incorrect, code de sécurité incorrect, déformation (allongement ou raccourcissement) |

>99,99% |

|

1.5 |

Code en double |

Dépassement de la zone d'expansion |

>99,99% |

|

1.6 |

Inspection de la paille |

Plusieurs codes imprimés dans la zone de code |

>99,99% |

|

2 |

Articles d'inspection |

Pas de paille |

>99,99% |

<= 0,01% |

Remarque : Le taux de rejet pour l'élément de test « Sans codage » dans le tableau indique que pour 10 000 emballages non codés testés par l'équipement, un emballage pourrait ne pas être rejeté. Il s'agit uniquement de données expérimentales théoriques, et il en va de même pour les autres éléments de test. Les éléments de test ci-dessus sont testés en temps réel pour chaque emballage papier, et non uniquement lors des changements d'équipe afin de déterminer les erreurs de codage.