Détection de pipettes à paille Tetra Pak

1. Recherche et développement indépendants de logiciels d'inspection, la vitesse de traitement la plus rapide est jusqu'à 60 000 BPH

2. Au lieu de la main-d'œuvre, des coûts de production économisés et un rapport prix/performance élevé

3. Conception d'éclairage unique, aucun impact de la lumière naturelle

I. Aperçu de l'équipement

1. Objectif

Ce système est conçu pour le contrôle en ligne de la qualité de l'impression jet d'encre et de l'intégrité des pailles sur les emballages en papier fabriqués sur la ligne de production de Linying Jiayin. Tout produit non conforme aux exigences de qualité est automatiquement identifié et rejeté.

2. Principales caractéristiques

Inspection en ligne sans contact – garantissant que les produits ne sont pas physiquement endommagés pendant les tests.

Capacité à grande vitesse – débit d’inspection jusqu’à 24 000 colis par heure.

IHM flexible – interface homme-machine conviviale avec autorisations d’accès multi-niveaux configurables.

Système de comptage basé sur un encodeur – monté sur le moteur synchrone du convoyeur ; garantit que la précision du rejet n'est pas affectée par les arrêts de la ligne de production ou les changements de vitesse du convoyeur.

Refroidissement et climatisation de qualité industrielle – empêche les pannes du système ou les fausses alarmes causées par un fonctionnement prolongé dans des environnements à haute température.

Fonctions personnalisables – adaptables aux exigences de production spécifiques du client et aux conditions du site.

Traçabilité des défauts – stocke automatiquement les images des produits défectueux quotidiennement, avec une durée de stockage réglable.

Contrôle intelligent de rejet et de sécurité – capacité de rejet continu avec arrêt d'urgence de la ligne pour améliorer la fiabilité et la sécurité.

Accès à distance 24h/24 et 7j/7 – prend en charge la surveillance et le fonctionnement à distance en temps réel.

Inspection à jet d'encre à 360° – assure une couverture complète des surfaces imprimées, éliminant ainsi les défauts non détectés.

Inspection sans délai – réduit les faux rejets causés par le grattage, le bourrage ou le placement manuel mal aligné des colis.

II. Capacités de détection

Détection de présence de code (codes manquants, packages inversés)

Détection de code flou (caractères illisibles ou déformés)

Erreurs de code (impression incorrecte)

Caractères manquants

Reconnaissance et décodage de caractères

Écart de position (hors plage de tolérance)

Codes en double (détection multi-codes)

Vérification de la présence de pailles (détecte les pailles manquantes)

III. Emplacement d'installation

L'unité d'inspection est installée sur la ligne de convoyage à 0,5 à 1,0 m en aval de l'applicateur de tubes, où elle vérifie à la fois l'impression à jet d'encre et le placement de la paille.

IV. Principe de détection

Une caméra numérique Gigabit Ethernet capture des images de dessus de chaque paquet pour une analyse numérique.

Lorsqu'un colis passe devant le capteur de positionnement, le système détecte son arrivée, enregistre l'ID du colis et enregistre le signal de l'encodeur en temps réel.

Le capteur déclenche ensuite la caméra pour capturer une image du code à jet d’encre et de la paille de l’emballage.

Les images capturées sont transmises via le réseau au processeur d'images, qui les analyse et envoie les résultats simultanément à :

L'IHM, pour l'affichage en temps réel de l'état d'inspection.

L'unité de contrôle, pour le contrôle du rejet.

Si l'unité de contrôle reçoit un signal de défaut, elle demande au rejeteur de retirer automatiquement le ou les colis défectueux identifiés de la ligne de production sans interrompre le flux de production.

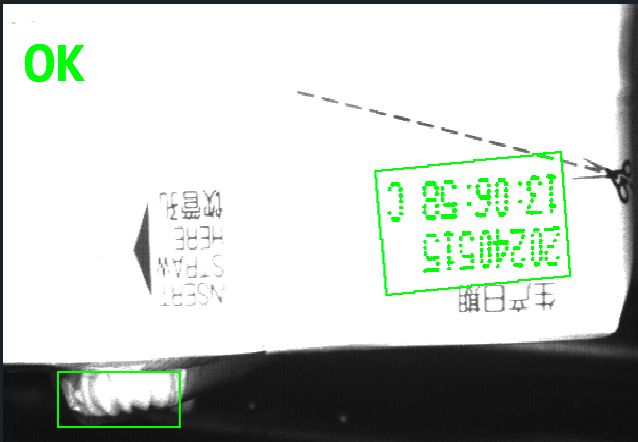

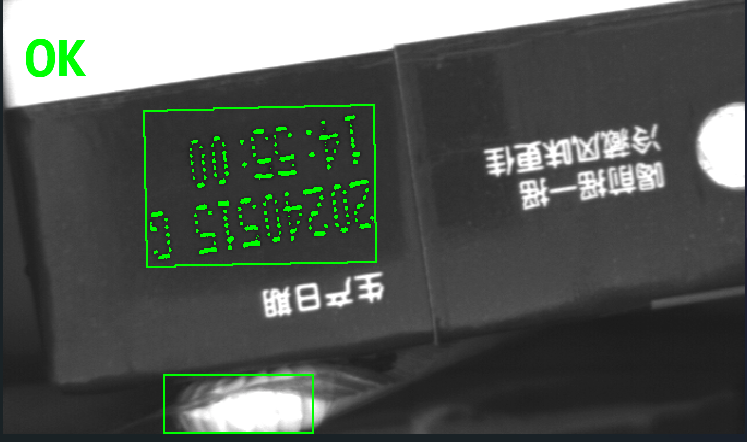

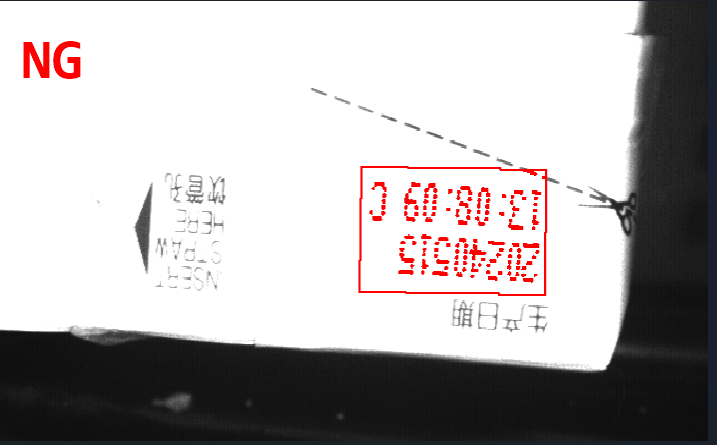

Principe de l'algorithme

L'approche de détection s'appuie sur une technologie d'apprentissage profond, minimisant ainsi les interventions manuelles. Lors du changement de modèle de produit sur site, seules environ 300 images de produits doivent être collectées. Notre entreprise se charge de la construction du modèle de données. Une fois ce modèle englobant tous les types de produits, il permettra une détection véritablement fiable. Des captures d'écran de certaines fonctionnalités du logiciel sont fournies ci-dessous à titre indicatif :

V. Configuration de l'équipement et précision de l'inspection

(I) Description de l'équipement

A. Spécifications techniques

Nom de l'équipement : Système d'inspection d'impression à jet d'encre

Modèle : MT-LL-PM-C1-01X

Vitesse de production maximale : 24 000 sacs/heure

Portée de l'inspection : qualité d'impression à jet d'encre et présence de paille

Méthode de rejet : Retrait automatique et précis des colis défectueux identifiés lors de l'inspection

Indice de protection : IP65

B. Domaine d'application

Le système est largement appliqué sur les lignes de production de boissons emballées en papier, où il inspecte la qualité de l'impression à jet d'encre et l'intégrité de la paille, et élimine automatiquement les produits défectueux.

C. Principaux avantages techniques

Minimise les besoins en main-d’œuvre, réduisant ainsi les coûts de production globaux.

Améliore l'efficacité de la production et garantit une qualité de produit stable.

Fournit des résultats d’inspection entièrement conformes aux normes techniques du fabricant.

D. Précision de détection :

Numéro de série

|

Articles d'inspection |

Conditions de test et précision |

Taux de rejet

|

Taux de faux coups de pied

|

1 |

Inspection de l'impression à jet d'encre |

-- |

-- |

< = 0,03% |

1.1 |

Pas d'impression jet d'encre (code manquant, emballage inversé) |

-- |

>99,99% |

|

1.2 |

Impression à jet d'encre manquante Impression jet d'encre floue |

Code global manquant > 50 % |

≥ 99,99 % |

|

Code global manquant > 30 % |

≥ 99,96 % |

|||

1.3 |

Impression à jet d'encre incorrecte |

Caractères de code illisibles à l’œil humain |

>99,93% |

|

1.4 |

Décalage de position |

Date de production incorrecte, code d'usine incorrect, code de sécurité incorrect, déformation (allongement ou raccourcissement) |

>99,99% |

|

1.5 |

Code en double |

Dépassement de la zone d'expansion |

>99,99% |

|

1.6 |

Inspection de la paille |

Plusieurs codes imprimés dans la zone de code |

>99,99% |

|

2 |

Articles d'inspection |

Pas de paille |

>99,99% |

<= 0,01% |

Remarque : Le taux de rejet pour l'élément de test « Sans codage » dans le tableau indique que pour 10 000 emballages non codés testés par l'équipement, un emballage pourrait ne pas être rejeté. Il s'agit uniquement de données expérimentales théoriques, et il en va de même pour les autres éléments de test. Les éléments de test ci-dessus sont testés en temps réel pour chaque emballage papier, et non uniquement lors des changements d'équipe afin de déterminer les erreurs de codage.