Explication détaillée de la technologie de détection de la quantité d'adhésif sur les couvercles Tetra Pak : un aspect clé pour garantir l'étanchéité des emballages.

Explication détaillée de la technologie de détection de la quantité d'adhésif sur les couvercles Tetra Pak : un aspect clé pour garantir l'étanchéité des emballages.

Ces traces de colle, en apparence insignifiantes, constituent en réalité une ligne de défense cruciale pour garantir la sécurité et la qualité des produits laitiers.

Dans le secteur de l'emballage des aliments liquides, le couvercle d'une brique Tetra Pak joue un rôle essentiel lors du transport, du stockage et de la consommation. L'intégrité du joint du couvercle influe directement sur la durée de conservation et la sécurité du produit, et le dosage précis de l'adhésif est un facteur déterminant pour une étanchéité optimale.

La quantité appropriée d'adhésif garantit non seulement l'étanchéité de l'emballage, mais évite également divers problèmes liés à un excès ou à un manque d'adhésif. Cet article aborde les aspects techniques et les normes industrielles relatifs au contrôle de la quantité d'adhésif des couvercles Tetra Pak, et fournit des recommandations professionnelles pour le contrôle qualité des emballages.

1. Importance de la détection de la quantité d'adhésif

Le contrôle de la quantité d'adhésif sur les couvercles Tetra Pak est un aspect fondamental de l'étanchéité des emballages, influençant directement leur intégrité et la sécurité du produit. Une quantité insuffisante d'adhésif peut entraîner une faible adhérence du couvercle, provoquant des fuites et un risque de contamination du contenu ; une quantité excessive peut entraîner un débordement, affectant l'esthétique et pouvant rendre l'ouverture de l'emballage difficile.

Sur les lignes de production à grande vitesse, le processus d'application de l'adhésif sur les couvercles Tetra Pak obéit à des normes strictes. Prenons l'exemple de la brique Tetra Pak : le rabat supérieur comporte trois points d'application d'adhésif, situés au centre et de chaque côté. L'adhésif ne doit être appliqué que sur le rabat, sans contaminer le corps de la brique ni les parois de celle-ci.

Pour l'application d'adhésif par points, la surface d'un seul point ne doit pas être inférieure à 1 centimètre carré ; pour l'application d'adhésif en ligne, la longueur d'un seul point doit être contrôlée entre 2,5 et 3,0 centimètres. Ces normes affinées garantissent la fiabilité et la cohérence du scellage des emballages.

L'importance du contrôle de la quantité d'adhésif se reflète également dans la maîtrise des coûts. Un contrôle précis de cette quantité réduit le gaspillage, diminue les coûts de production et garantit un fonctionnement continu et stable de la ligne de production, évitant ainsi les risques de rappels de produits dus à une mauvaise étanchéité.

2. Méthodes courantes de détection de la quantité d'adhésif

Méthodes de détection traditionnelles

Le contrôle traditionnel de la quantité d'adhésif repose principalement sur l'inspection visuelle manuelle et la pesée. Les opérateurs prélèvent régulièrement des échantillons des emballages finis et vérifient visuellement la continuité et l'uniformité du dépôt d'adhésif afin de déterminer initialement si la quantité est appropriée.

La méthode de pesée estime la quantité d'adhésif en comparant la différence de poids du produit avant et après application de l'adhésif. Bien qu'intuitive, cette méthode est peu efficace et ne permet pas de suivre en temps réel les variations de volume d'adhésif pendant la production. Elle a donc été progressivement remplacée par des technologies d'inspection automatisées modernes.

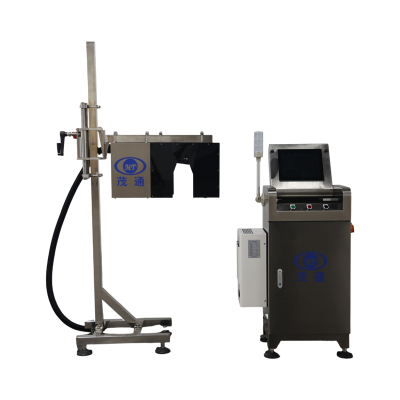

Technologie d'inspection automatisée moderne

Avec les progrès technologiques, la technologie de numérisation laser 3D est devenue la méthode courante d’inspection des volumes d’adhésifs. Cette méthode utilise un capteur laser 3D pour scanner le contour extérieur du cordon adhésif, obtenant des données tridimensionnelles de haute précision, puis construisant un modèle de données de nuage de points.

À partir des données du nuage de points, le système calcule avec précision la longueur, la largeur et la hauteur du cordon de colle, et donc la qualité globale de l'adhésif. Cette méthode, non seulement très précise, est également sans contact et n'affecte pas la cadence de la ligne de production.

Une autre technologie largement utilisée est la numérisation infrarouge. Le dispositif de détection comprend généralement un convoyeur et une bande transporteuse montée sur celui-ci. Lorsque les boîtes d'emballage défilent sur la bande transporteuse, un scanner infrarouge situé au-dessus de celle-ci analyse la couche adhésive.

Les données scannées sont transmises à un automate programmable (PLC) et comparées à une plage de valeurs standard prédéfinie. En cas de détection d'un volume d'adhésif anormal, le système déclenche automatiquement une alarme et active un mécanisme d'éjection pour retirer les produits non conformes de la ligne de production.

3. Normes et paramètres techniques pour le contrôle du volume d'adhésif

Le contrôle de l'adhérence des adhésifs Tetra Pak obéit à des normes techniques précises. Premièrement, concernant le nombre de points d'adhérence, les rabats latéraux des emballages Tetra Pak nécessitent 8 points d'adhérence (4 de chaque côté), tandis que le rabat supérieur en nécessite 3.

Les paramètres géométriques du volume d'adhésif sont également clairement définis : la surface d'un point d'application d'adhésif en forme de point doit être d'au moins 1 cm² ; la longueur d'un point d'application d'adhésif en forme de ligne doit être comprise entre 2,5 et 3,0 cm. Ces paramètres constituent le critère de base pour évaluer la conformité du volume d'adhésif.

En termes de résistance du collage, les normes industrielles exigent que, lorsque la zone collée est déchirée, elle soulève la couche de carton, et que le rapport entre la longueur de la couche de papier soulevée et la longueur réelle de l'adhésif atteigne plus de 90 % pour être considéré comme un bon collage.

L'équipement de détection lui-même doit également répondre à des exigences de précision. Par exemple, l'écart du garde-corps du dispositif de détection doit être inférieur à 1 millimètre pour garantir la sécurité de fonctionnement ; l'écart du joint bout à bout de l'ouverture d'étanchéité doit être inférieur à 3 millimètres pour garantir la stabilité de l'environnement de détection.

4. Problèmes courants et solutions liés à une application d'adhésif irrégulière

Problèmes et solutions liés à l'application excessive d'adhésif

Un excès de colle peut provoquer des débordements, altérant l'aspect de l'emballage et pouvant même gêner l'ouverture et la fermeture du couvercle. La colle peut également pénétrer à l'intérieur de l'emballage et contaminer son contenu.

Les solutions comprennent : le calibrage de l’équipement de distribution d’adhésif, la vérification que la pression de distribution n’est pas trop élevée ; l’ajustement du temps de distribution pour raccourcir la durée de chaque cycle de distribution ; et le nettoyage régulier de la buse de distribution pour éviter l’accumulation de colle due à un blocage partiel.

Problèmes et solutions liés à une application d'adhésif insuffisante

Un niveau d'adhésif insuffisant entraîne un joint incomplet, augmentant le risque de fuite et compromettant la sécurité du produit. Si le système de détection signale un niveau d'adhésif insuffisant, il convient de vérifier le niveau dans le réservoir. S'il est inférieur à 50 %, il faut le remplir immédiatement.

D'autres solutions consistent à : vérifier si la viscosité de l'adhésif est adaptée à l'environnement de production actuel ; vérifier si la buse de distribution est complètement obstruée ; et évaluer si la vitesse de la ligne de production correspond au système de distribution d'adhésif.

Maintenance et étalonnage des équipements

Un entretien régulier est essentiel pour prévenir les problèmes d'adhérence. Il est recommandé de vérifier l'absence de bavures sur la surface de la chaîne et de contrôler le jeu du carter de chaîne après chaque arrêt. De plus, un système d'étalonnage régulier doit être mis en place afin de garantir la précision des appareils de détection.

Pour les machines de remplissage de tubes, la pression de l'air comprimé doit être maintenue entre 5 et 8 bars afin de garantir un fonctionnement stable de l'équipement. Une pression insuffisante entraînera une fermeture incomplète des tubes, tandis qu'une pression excessive risque de provoquer une surcharge de la machine.

5. Instruments de test professionnels et système de contrôle de la qualité

Plusieurs instruments professionnels sont disponibles sur le marché pour tester l'intégrité des emballages Tetra Pak. Par exemple, un appareil de test d'étanchéité utilise le vide pour créer une différence de pression interne et externe dans le produit, permettant ainsi de détecter d'éventuelles fuites ; une machine d'essai de traction électronique intelligente permet de tester la résistance au pelage, la résistance à la traction et la résistance au thermoscellage des emballages souples.

Les testeurs d'étanchéité et de résistance des joints utilisent un gonflage sous pression positive pour tester les performances d'étanchéité de divers produits ; tandis que les testeurs de micro-fuites conviennent aux produits plus chers, garantissant que les tests n'affectent pas les ventes et réduisent les coûts.

La mise en place d'un système de contrôle qualité complet est essentielle. Ce système comprend l'inspection des matières premières à réception, le suivi du processus de production et l'échantillonnage des produits finis. Par exemple, au moins un échantillon doit être prélevé par poste et par type de produit, et trempé dans de l'eau chaude pour confirmer l'odeur.

En production, la qualité de la découpe du bouchon doit être contrôlée toutes les heures et celle du capsulage toutes les 30 minutes. Ce contrôle à haute fréquence permet de détecter et de corriger rapidement les problèmes, évitant ainsi des incidents de qualité majeurs.

Grâce aux progrès constants des technologies de contrôle, les lignes de production modernes de Tetra Pak permettent une détection hautement automatisée du volume d'adhésif. Du scan laser 3D à l'imagerie infrarouge, de l'échantillonnage hors ligne à la surveillance en ligne en temps réel, les innovations technologiques ont rendu le contrôle de l'intégrité des emballages plus précis et plus fiable.

Les futures technologies de détection du volume d'adhésif seront plus intelligentes et basées sur les données. Grâce à l'intégration de l'Internet des objets (IoT), les lignes de production pourront collecter et analyser en temps réel les données relatives au volume d'adhésif, anticiper les besoins de maintenance des équipements et même ajuster automatiquement les paramètres avant l'apparition de problèmes, permettant ainsi un contrôle qualité préventif optimal.

Bien que la détection du volume d'adhésif ne représente qu'une petite partie du processus d'emballage, elle est cruciale pour la qualité globale du produit. La maîtrise de ses aspects techniques fondamentaux permet de saisir un maillon essentiel de la sécurité alimentaire.

- Précédent : Technologie de détection des fissures des bouteilles en céramique pour le baijiu : une évolution innovante du tapotement traditionnel à la reconnaissance d’images intelligente

- Suivant : Analyse des technologies d'inspection moderne des emballages : pesage des boîtes complètes et inspection visuelle par code jet d'encre.