Machine de détection de niveau de liquide

1. Adaptation automatique à la vitesse des différentes lignes de production, inspection dynamique

2. Sans source de radio-isotopes, et utilise une conception à rayons mous. La protection contre les rayons est sûre et fiable.

3. Grâce à une conception de circuit matériel optimisée, un logiciel d'inspection développé en interne, une vitesse de traitement élevée et une cadence maximale de 72 000 BPH, cette machine offre un haut degré d'optimisation.

I. Aperçu du projet

Titre du projet : Système de détection de niveau de liquide

Objet du projet : Détection en ligne des niveaux de liquide des produits avec rejet précis des contenants non conformes.

Capacité maximale : jusqu'à 72 000 bouteilles/canettes par heure (modèle haut de gamme).

Matériaux de contenants applicables : aluminium, fer-blanc, plastiques PE/PET/PP, céramique, verre et autres matériaux d’emballage courants.

Spécifications du produit : Volume : 200–2000 ml ; diamètre : 30–90 mm ; hauteur : 50–200 mm.

Modèle d'équipement : MT-HFX-06.

II. Conditions environnementales

Altitude applicable : 5 à 3 000 mètres au-dessus du niveau de la mer

Plage de température ambiante : 5 °C à 40 °C

Humidité relative : 50 % à 65 % HR

Exigences de l'usine : la planéité du sol, la capacité portante et les autres conditions de l'infrastructure doivent être conformes aux normes nationales pertinentes pour garantir un fonctionnement stable et correct de l'équipement.

Conditions de stockage : Dès la livraison, l'équipement et ses composants doivent être stockés conformément aux normes nationales. Pendant la période de stockage, des mesures de lubrification et d'entretien appropriées doivent être mises en œuvre afin d'éviter tout dommage ou déformation des surfaces susceptible d'affecter l'installation, la mise en service et les performances opérationnelles ultérieures.

III. Exigences de production

Alimentation électrique : 220 V, 50 Hz, monophasé (fourni par le client). Toute exigence particulière en matière de tension doit être signalée à l’avance, car elle peut avoir une incidence sur la configuration de l’équipement, le délai de livraison et le prix.

Consommation électrique totale : environ 1,0 kW

Tension de commande : 24 V CC

Air comprimé : 4–12 Pa (le client est responsable de la fourniture du tuyau de raccordement entre la source d’air et l’unité d’équipement principale)

IV. Présentation de l'équipement

1. Plan d'installation

Emplacement : Installé en aval de la machine de remplissage, soit avant, soit après l’imprimante à jet d’encre.

Exigences : Doit être monté sur une chaîne de convoyeur à une seule rangée, avec une section droite d'au moins 2 mètres réservée sur le site d'installation.

Délais : Les travaux d’installation seront terminés dans un délai de 24 heures.

Réglage de la voie : Une ouverture de garde-corps (≤15 cm) doit être découpée dans la section droite de la chaîne pour faciliter le déchargement des conteneurs défectueux par le rejeteur.

Composition du système : L’équipement est principalement composé d’une unité d’inspection, d’une unité de rejet, d’une armoire de distribution électrique, d’une interface homme-machine, de modules électroniques et d’ensembles mécaniques.

Collecte des conteneurs rejetés : Il est recommandé à l’acheteur d’installer un conteneur rigide au point de rejet pour collecter les produits défectueux.

2. Fonctions d'inspection

Détection de niveau de liquide élevé (fonction auxiliaire)

Détection du niveau de liquide bas (fonction standard)

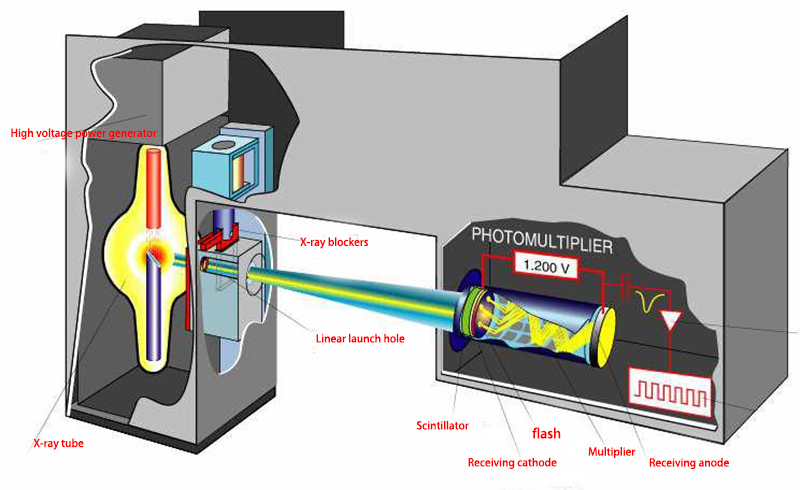

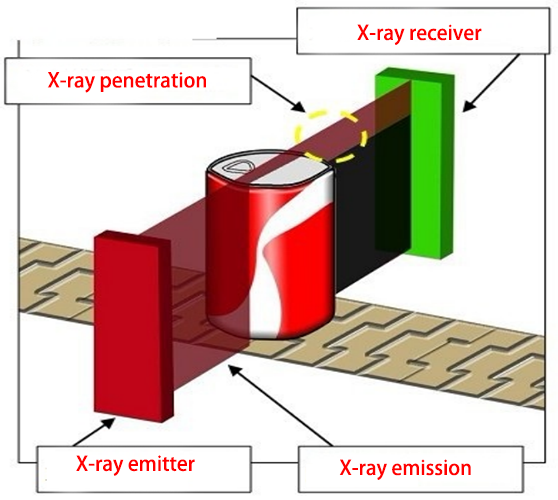

3. Principe de détection

Le système fonctionne selon le principe de la pénétration des rayons X. Les conteneurs contenant différents niveaux de liquide génèrent des projections distinctes à l'extrémité réceptrice, ce qui entraîne des écarts numériques mesurables. Ces signaux sont comparés à des paramètres standard définis par l'utilisateur, et les produits identifiés comme défectueux sont automatiquement éliminés par le système de rejet.

4. Principales caractéristiques

Inspection en ligne sans contact, n'endommageant pas les conteneurs.

Le comptage des bouteilles est effectué par un codeur sur le moteur synchrone, garantissant ainsi que la précision du rejet reste inchangée malgré les arrêts de la chaîne de production ou les fluctuations de vitesse.

S'adapte aux différentes vitesses de la chaîne de production pour une inspection dynamique en temps réel.

Les armoires d'inspection et de contrôle indépendantes réduisent les interférences électromagnétiques, garantissant ainsi un fonctionnement stable de l'équipement.

Boîtier en acier inoxydable à conception étanche, résistant à la buée et aux gouttelettes d'eau, le rendant adapté aux environnements de travail difficiles.

Arrêt automatique de l'émission de rayons X pendant les périodes d'inactivité pour des raisons de sécurité et d'économie d'énergie.

Circuits matériels intégrés à un système d'exploitation embarqué, garantissant des performances stables à long terme.

Système d'alarme sonore et visuelle intégré, combiné au rejet automatique des conteneurs défectueux.

5. Spécifications techniques

Vitesse du convoyeur : ≤1,6 m/s

Diamètre du conteneur : 20 – 120 mm (la sélection du modèle d'équipement est déterminée par la densité du matériau et la taille du conteneur)

Résolution dynamique : ±1,5 mm (peut être affectée par la mousse ou les turbulences du liquide)

Résolution statique : ±1 mm

Précision du rejet : ≥ 99,99 % à une vitesse d’inspection de 400 conteneurs par minute

Conditions de fonctionnement :

Température ambiante : 0 °C–40 °C

Humidité relative : ≤95 % (à 40 °C)

Alimentation : 220 V ±20 V, 50 Hz

Une caméra numérique Gigabit est utilisée pour capturer des images des couvercles de canettes en vue de dessus. Les images recueillies sont ensuite analysées numériquement et comparées à un gabarit à 360°. Les canettes dont l'angle du couvercle est non conforme sont automatiquement rejetées en ligne et en temps réel.

Lorsqu'une boîte passe devant le capteur de positionnement, celui-ci détecte son arrivée et l'unité de contrôle enregistre l'identifiant de la boîte ainsi que le signal de l'encodeur. Le capteur de positionnement déclenche alors la caméra numérique pour prendre une image du bouchon, qui est transmise au processeur d'images via le réseau. Le processeur d'images traite et analyse l'image reçue, puis envoie les résultats à l'interface homme-machine (IHM) pour un affichage dynamique et à l'unité de contrôle. Dès réception du signal indiquant un bouchon non conforme, l'unité de contrôle ordonne au système d'éjection de retirer automatiquement la boîte correspondante de la ligne de production.

V. Détails de la configuration de l'équipement et précision de l'inspection

(I) Description détaillée de l'équipement

A. Paramètres techniques

Nom de l'équipement : Machine d'inspection des capsules de boîtes de conserve

Nom du modèle : MT-YLG-PG-C1

Vitesse de production applicable : 60 000 boîtes par heure

Zone d'inspection : Inspection des bouchons

Méthode de rejet : Rejet automatique des boîtes dont les bouchons sont défectueux, identifiés par l'unité d'inspection.

Indice de protection : IP65

B. Principales applications

Largement utilisé dans les lignes de production de boissons en conserve pour inspecter différents types de bouchons et rejeter automatiquement ceux qui sont défectueux.

C. Caractéristiques techniques

Réduit les coûts de main-d'œuvre et les coûts de production globaux

Améliore l'efficacité de la production et la qualité des produits

Les résultats du contrôle effectué par la machine d'inspection des bouchons sont conformes aux normes techniques pertinentes du fabricant.