Machine de test d'étanchéité à l'air des sacs

1. En utilisant la méthode d'extrusion et l'algorithme d'analyse de force avancé, la sortie la plus rapide peut atteindre 400 sacs/min.

2. Il convient aux produits alimentaires remplis d'azote et autres produits alimentaires en sacs gonflables

I. Présentation du produit

1. Description des performances

Le MT-DZ-XL-S2-01 est un système de test fonctionnel entièrement automatisé, capable de gérer jusqu'à 300 packs par minute. Il utilise une méthode de test en ligne basée sur les contacts, fournissant une évaluation directe et précise des conditions de pression interne avec une sortie de données stable et fiable. Comparé à des produits similaires au niveau national et international, il offre une précision de test supérieure.

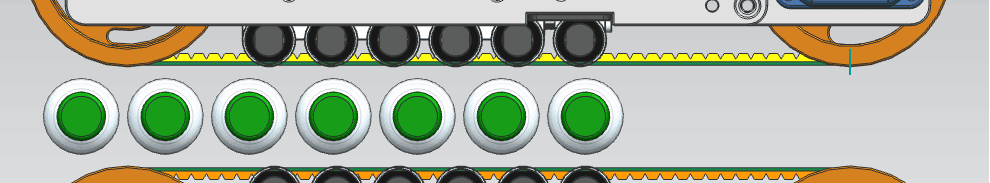

Au cœur du système se trouve une technologie de détection de compression de bande, perfectionnée grâce à plus de dix ans de recherche et d'application. Pendant le transport du produit, une pince de bande flexible applique une pression contrôlée, tandis qu'un capteur latéral enregistre la réponse de pression à l'intérieur de l'emballage. Le contrôleur convertit les signaux collectés en données numériques, qui sont ensuite traitées pour évaluer la pression interne et l'étanchéité de chaque produit.

2. Produits applicables

Cartons ou sachets contenant de l'azote liquide

Sacs en plastique remplis de gaz ou de vapeur

Sachets en aluminium liquide tenant debout

3. Capacités d'inspection

Détection de fuites dues à une mauvaise étanchéité

Identification des emballages sous-pressurisés ou sur-expansés

4. Caractéristiques et spécifications

Adaptation automatique à la vitesse de la ligne de production ; s'arrête lorsque la ligne s'arrête pour éviter les éclatements ou les bourrages

Capacité d'inspection supérieure à 300 sacs/minute

Compatible avec les packages haute et basse pression

Précision de détection de pression : ± 0,02 MPa

Capacité de test à grande vitesse

Interface homme-machine (IHM) intuitive

Affichage dynamique en temps réel de plusieurs résultats de rejet

Indicateur d'alarme visuelle pour impacts anormaux

Interface entièrement localisée en chinois

Algorithme de traitement du signal propriétaire basé sur le DSP Maotong

Assistance technique à distance 24h/24 et 7j/7

Fonction d'arrêt automatique par rejet continu

numéro de série

|

Contenu des tests |

Description de l'essai |

Taux de rejet

|

Taux de faux rejets

|

1 |

Fuite du sac |

Mauvaise étanchéité ou fuite causée par un bourrage de matériau |

≥ 99,98 % |

≤0,05% |

2 |

Pression du sac |

La pression d'ensachage après scellage est trop basse ou trop élevée, s'écartant de la valeur normale de ± 0,02 MPa |

≥ 99,93 % |

6. Schéma de principe de l'extrusion de l'équipement

Mécanisme de précompression

Un mécanisme de guidage est installé à l'avant pour précomprimer chaque produit et maintenir une pression interne stable avant le test. En cas de fuite, la pression est relâchée au maximum et la valeur de pression est mesurée à l'extrémité. Pour les produits intacts, la variation de pression reste minime ; pour les produits défectueux, la différence est significative. Cette méthode permet de détecter de manière fiable les fuites et les défauts d'étanchéité.

7. Principe de détection

Lors du déplacement du produit sur le convoyeur, un capteur de positionnement détecte son arrivée, enregistre son identifiant et capte le signal du codeur via l'unité de commande. Le capteur déclenche ensuite le capteur de force pour mesurer la pression instantanée appliquée sur la bande. Ces données sont transmises à la carte de traitement du signal Maotong via le réseau, où elles sont analysées en temps réel. Les résultats traités sont affichés sur l'IHM et transmis à l'unité de commande. Si un signal de rejet est confirmé, l'unité de commande ordonne au dispositif de rejet de retirer le produit correspondant à l'identifiant enregistré et ne respectant pas la norme de pression.

II. Installation d'équipement

1. Chargement, déchargement et stockage

Emballez et transportez l'équipement en toute sécurité, en vous assurant que le capteur est protégé de la pression et de la tension.

Enveloppez l'extérieur avec des matériaux résistants à l'humidité et aux chocs pour éviter les rayures, les bosses ou les dégâts des eaux.

Fixez fermement l’équipement sur le véhicule de transport pour éviter tout mouvement.

Utilisez des outils de levage spécialisés lors du déchargement, garantissant un placement stable.

Maintenir les conditions environnementales : humidité relative de 10 à 80 %, température de 0 à 50 °C pendant le stockage et le fonctionnement.

2. Exigences d'installation

2.1 Installez l'équipement horizontalement, en vous assurant que la bande transporteuse de serrage est parallèle à la bande transporteuse inférieure.

2.2 Avant le raccordement électrique, vérifiez tous les câbles et la mise à la terre du boîtier de commande.

2.3 Alimentation : monophasé AC 220V, 50Hz, 250W.

2.4 Alimentation en air : 4–8 bars, conforme aux normes de qualité de l'industrie.

2.5 Pour des tests précis, installez-le sur un chemin de convoyeur droit de 1,5 à 2 m et testez les produits après refroidissement.

3. Structure et spécifications de l'équipement

Dimensions hors tout : comme indiqué ci-dessus

Matériau du cadre : acier inoxydable 304, monté sur convoyeur

Poids : environ 100 kg

III. Consignes de sécurité

3.1 Opération autorisée uniquement pour le personnel formé.

3.2 Maintenance réservée aux techniciens professionnels.

3.3 Assurez-vous que tous les avertissements de sécurité et dispositifs de protection sont actifs avant utilisation.

3.4 Ne jamais faire fonctionner l'appareil avec le couvercle ouvert ; débrancher l'alimentation électrique et l'air avant l'ouverture.

3.5 Gardez les mains éloignées de la tringlerie du cylindre de rejet pendant le fonctionnement.

3.6 Évitez de bloquer ou de toucher l'interrupteur photoélectrique pour éviter tout déclenchement intempestif.

3.7 Ne débranchez pas les connexions électriques lorsque l’appareil est sous tension.

3.8 Utilisez des étiquettes d’avertissement pendant l’entretien pour éviter les accidents.

3.9 Assurez-vous que la machine et les périphériques externes sont hors tension avant de les connecter ; rebranchez ensuite l'alimentation.

3.10 Reliez correctement le châssis et l'armoire de commande à la terre pour protéger les composants électroniques sensibles de l'électricité statique.