Machine d'inspection visuelle

1.Avec un système d'inspection d'image développé indépendamment,

2. la vitesse maximale peut atteindre 1000 canettes/min.

3. Détection fiable et fonctionnement stable pendant longtemps Facile à installer et à utiliser

I. Spécifications de l'équipement et exigences du site

1. Aperçu du projet

1.1 Nom du projet : Détecteur de canettes vides

1.2 Description du projet :

Le système utilise une technologie avancée d'inspection par vision industrielle pour une détection en ligne entièrement automatisée et sans contact des canettes vides. Il identifie efficacement les défauts tels que la déformation du goulot, la contamination de surface, la présence de corps étrangers internes et les canettes sous-pressurisées (dégonflées).

1.3 Débit nominal : 1 000 canettes/minute

1.4 Type de contenant : Boîtes en deux parties

1.5 Plage de capacité : 100 ml – 600 ml

2. Conditions environnementales

Plage d'altitude : 5 à 3 000 m au-dessus du niveau de la mer

Température de fonctionnement : 5°C – 40°C

Humidité relative : 50 – 65 % HR

Conditions d'usine : Le sol de l'atelier doit être conforme aux normes nationales en termes de planéité et de capacité de charge pour assurer un fonctionnement stable de l'équipement.

Conditions de stockage : À la livraison, les équipements et les pièces détachées doivent être stockés conformément aux normes nationales. Pendant le stockage, des mesures de lubrification et de protection appropriées doivent être appliquées afin d'éviter la corrosion, les dommages de surface ou les déformations susceptibles d'affecter l'installation, la mise en service ou le fonctionnement.

3. Paramètres de fonctionnement de l'équipement

Niveau sonore : ≤ 85 dB (les niveaux réels varient en fonction du type de conteneur, de la puissance de l'équipement et des conditions acoustiques).

Alimentation :

Entrée : 220 V, 50 Hz, monophasé

Tension de commande : 24 V CC

Consommation électrique totale : ~1,0 kW

Remarque : Les tensions spéciales doivent être confirmées à l'avance. Les délais de livraison, les spécifications techniques et les prix correspondants peuvent varier.

4. Description de l'équipement

4.1 Détecteur de canettes vides

Modèle : MT-YLG-KG-C1-01

Quantité: un ensemble

Vitesse d'inspection : 1000 canettes/minute

Conteneurs applicables : boîtes en deux parties

Adéquation de la ligne de production : Lignes de conditionnement avec un débit maximal de 1 000 canettes/minute

Position d'installation : Section de convoyeur à voie unique avant la remplisseuse

Fonction : Le système utilise des caméras haute résolution pour détecter les défauts de l'embouchure de la boîte (déformation, fissures, encoches en V, rabats), les bosses, la contamination sur le corps de la boîte et les objets étrangers internes, et retire automatiquement les boîtes défectueuses de la ligne de production.

4.2 Principe du système, flux de travail et exigences d'installation

Principe de fonctionnement et processus :

Lorsque chaque boîte passe devant le capteur de positionnement, son arrivée est détectée et l'unité de contrôle enregistre l'ID de la boîte ainsi que les données de l'encodeur.

Le capteur déclenche la caméra pour capturer une image de la canette qui passe. L'image est ensuite analysée par l'unité de traitement, les résultats s'affichent simultanément sur l'IHM et sont transmis au système de contrôle pour préparer les commandes de rejet.

Si un défaut est détecté, l'automate indique au dispositif de rejet de retirer la canette spécifique correspondant à son ID.

Exigences d'installation :

Le site de production doit prévoir une section de convoyeur rectiligne de 2 m, garantissant que les boîtes ne sont ni comprimées ni superposées, avec un espacement minimum de 2 cm entre elles. Cette condition est essentielle pour une inspection fiable et précise.

4.3 Module de détection de canettes vides

Portée et précision de l'inspection :

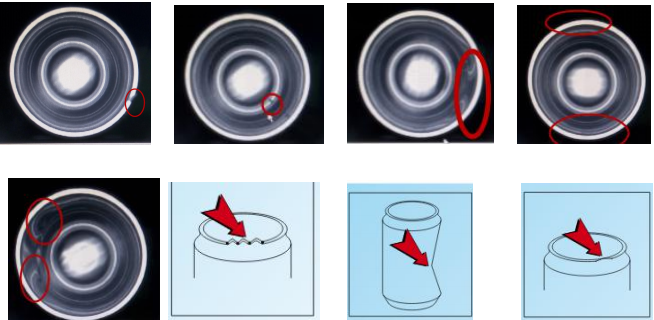

Inspection de la bouche : Détection de déformations, fissures, entailles en V et lambeaux.

Inspection de la carrosserie : Identification des bosses, des rayures et de la contamination de surface.

Inspection intérieure : Reconnaissance de corps étrangers à l'intérieur de la boîte.

Intégrité structurelle : Détection de canettes effondrées ou dégonflées.

Position de détection

|

Type de défaut

|

Précision

|

Illustration

|

Taux de rejet

|

Taux de faux rejets

|

Peut boucher

|

Encoche de courbure de la bouche de la canette

|

1 mm X 1 mm |

≥ 99,9 % |

≤ 0,05 % |

|

Déformation de la bride du goulot de la boîte

|

Hauteur de saillie vers le haut ou vers le bas ≥ 2 mm ou longueur horizontale ≥ 4 mm

|

≥ 99,9 % |

|||

Dépression à l'embouchure du réservoir

|

5% au total

|

≥ 99,9 % |

|||

Peut bouche ovale

|

≥ 1 cm |

≥ 99,9 % |

|||

Saleté sur le bord de la boîte

|

2 mm x 2 mm, épaisseur ≥ 1 cm

|

≥ 99,9 % |

|||

Paroi intérieure du réservoir

|

Saleté au milieu de la paroi intérieure

|

3 mm x 3 mm, épaisseur ≥ 1 mm

|

≥ 99,9 % |

||

fond de pot

|

Corps étrangers au milieu du fond du réservoir

|

3 mm x 3 mm, épaisseur ≥ 1 mm

|

≥ 99,9 % |

||

Corps étrangers (opaques) à l'intérieur de la bague inférieure du réservoir

|

3 mm x 3 mm, épaisseur ≥ 1 mm

|

≥ 99,9 % |

|||

Trou au milieu du fond du réservoir

|

3 mm X 3 mm |

≥ 99,9 % |

|||

Peut corps

|

La déformation du corps peut-elle

|

Déformation : 4 mm Déformation : ±1 mm

|

≥ 99,9 % |

||

Description (Veuillez lire attentivement)

|

Cette solution adopte une méthode d'inspection mono-objectif à poste unique, dont l'objectif principal est de contrôler le goulot de la boîte (de précision stricte), les grandes boîtes plates et les corps étrangers de grande taille. Comme les processus ultérieurs incluent le lavage à l'eau chaude et le remplissage à l'azote, les petits corps étrangers peuvent être éliminés par l'eau chaude. Par conséquent, la précision de détection des petits corps étrangers et des petites déformations de la paroi de la boîte sera moindre. |

||||