Machine d'inspection des défauts du goulot de la bouteille

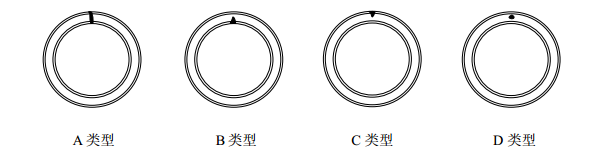

1. Technologie de double anneau d'évaluation pour détecter le goulot de la bouteille de manière fiable et stable

2. L'image du goulot de la bouteille est divisée en plusieurs catégories et la méthode d'évaluation est précise et exacte

3. En utilisant un système de traitement d'image développé indépendamment, la vitesse maximale peut atteindre 60 000 BPH

1. Aperçu du projet

1.1 Nom du projet : Machine d'inspection en ligne des finitions de bouteilles

Ce système adopte une technologie de vision industrielle avancée pour inspecter automatiquement et sans contact les déformations et les défauts au niveau de l'embouchure des bouteilles en verre pendant la production.

La capacité nominale de l'équipement est de 48 000 bouteilles par heure.

Environnement opérationnel :

Altitude recommandée : 5 à 3 000 mètres au-dessus du niveau de la mer

Température recommandée : 5°C – 40°C

Humidité recommandée : 50 % – 65 % HR

Exigences d'usine :

Le sol de l'atelier doit répondre aux normes nationales de planéité et de capacité de charge pour garantir un fonctionnement stable de l'équipement.

Les conditions de stockage doivent être conformes aux normes nationales. Lors de la livraison, l'équipement et les pièces doivent être placés dans des zones de stockage appropriées.

Pendant le stockage, une lubrification et un entretien de routine doivent être effectués pour éviter tout dommage de surface, corrosion ou déformation pouvant avoir un impact sur l'installation, la mise en service et le fonctionnement.

Conditions de production des équipements

Niveau sonore : ≤ 85 dB. (Le bruit réel peut varier en fonction du type de conteneur/emballage, de la puissance de la machine, de l'acoustique du bâtiment et d'autres facteurs.)

Alimentation :

Alimentation principale : 3 × 380 V CA ± 10 %, 50 Hz, 3PH+N+PE (connexion entre l’armoire électrique principale du client et l’armoire d’équipement).

Éclairage auxiliaire : 220 V, 50 Hz, monophasé.

Tension de commande : 24 VDC.

Consommation électrique totale : environ 1,0 kW.

Remarque : les tensions spéciales nécessitent une confirmation préalable ; les spécifications de l'équipement, le délai de livraison et les prix peuvent être affectés.

Air comprimé : 4 à 6 bars (le client doit fournir un raccordement à la conduite d'air entre la source d'air et l'unité principale de l'équipement).

Aperçu de l'équipement

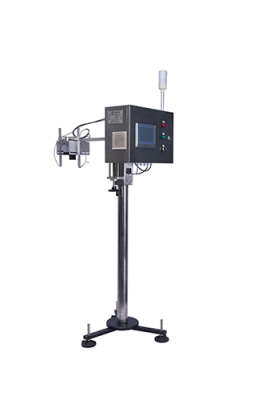

4.1 Machine d'inspection de finition de bouteille

Nom de l'équipement : Machine d'inspection de finition de bouteille

Modèle : MT-PK021

Quantité : 1 ensemble

Capacité de production : 48 000 bouteilles/heure

Conteneurs applicables : bouteilles PET/PE

Ligne de production applicable : 48 000 bouteilles/heure

Emplacement d'installation : Installé à l'intérieur de la machine de soufflage, soit au point de sortie de la bouteille du moule, soit le long de la chaîne du convoyeur.

4.2 Principe de fonctionnement et processus du système

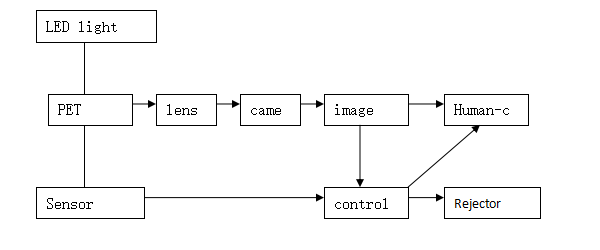

Figure 4 : Principe de fonctionnement du système et organigramme

Principe de fonctionnement et flux de travail du système

À mesure que chaque bouteille avance sur le convoyeur, elle passe devant un capteur de positionnement. Ce capteur détecte sa présence et, via l'unité de contrôle, enregistre l'identifiant de la bouteille et le signal du codeur.

Le capteur de positionnement déclenche ensuite la caméra pour capturer une image de la bague de la bouteille. L'image capturée est traitée par le processeur d'images et les résultats sont simultanément transmis à l'interface homme-machine (IHM) pour un affichage en temps réel et à l'unité de contrôle pour le traitement ultérieur des rejets.

Lorsque l'unité de contrôle reçoit un signal indiquant qu'une bouteille est défectueuse, elle demande au rejeteur de retirer automatiquement la bouteille identifiée de la ligne de production.

4.3 Composants d'acquisition d'images

Source de lumière :

Équipé d'une source lumineuse LED d'une durée de vie allant jusqu'à 30 000 heures, l'éclairage de premier plan crée un anneau lumineux continu sur la bague de la bouteille, révélant clairement les défauts. Un objectif à ouverture manuelle à focale fixe est utilisé. La bague de mise au point est ajustée pour optimiser la clarté sur la cible CCD, tandis que l'optimisation de la luminosité est obtenue par un réglage précis de la bague d'ouverture.Caméra:

Utilise une caméra analogique CCD à matrice de zones avec une résolution de 640 × 480 pixels et une vitesse de capture d'image allant jusqu'à 60 images par seconde, garantissant une acquisition d'image précise et efficace.

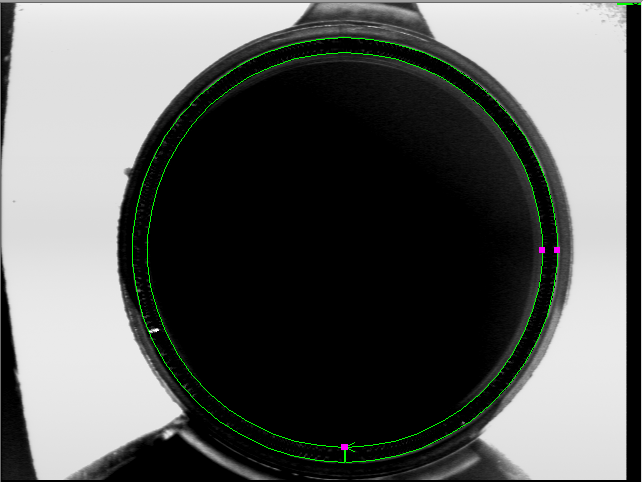

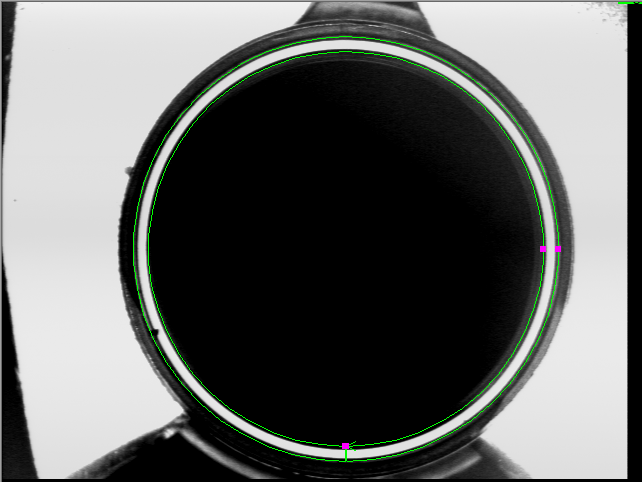

4.4 Module de détection du goulot de la bouteille :

processus de traitement d'images

4.5 Contenu et précision du test :

4.5.1 Contenu du test

A. Trou traversant

B. Puce interne

C. Puce externe

Puce de point D.

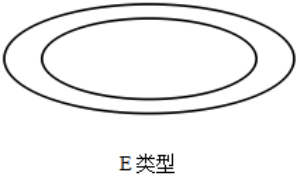

E. Col de bouteille déformé (ovale)

4.5.2 Précision de détection

numéro de série

|

Contenu de l'inspection |

Dimensions |

Précision de détection

|

Taux de faux rejets

|

1 |

Pénétration |

Section verticale largeur 0,8 mm, profondeur 0,25 mm |

≥ 99,99 % |

≤ 0,03 % |

2 |

Défauts internes |

Section verticale largeur 0,8 mm, profondeur 0,25 mm |

≥ 99,95 % |

|

3 |

Défauts externes |

Section verticale largeur 0,8 mm, profondeur 0,25 mm |

≥ 99,95 % |

|

4 |

Défauts ponctuels |

Diamètre 0,8 mm, profondeur 0,25 mm |

≥ 99,99 % |

|

5 |

Déformation du cou (ovale) |

Différence de diamètre 2 mm |

≥ 99,95 % |