Machine d'inspection d'étiquettes à 360°

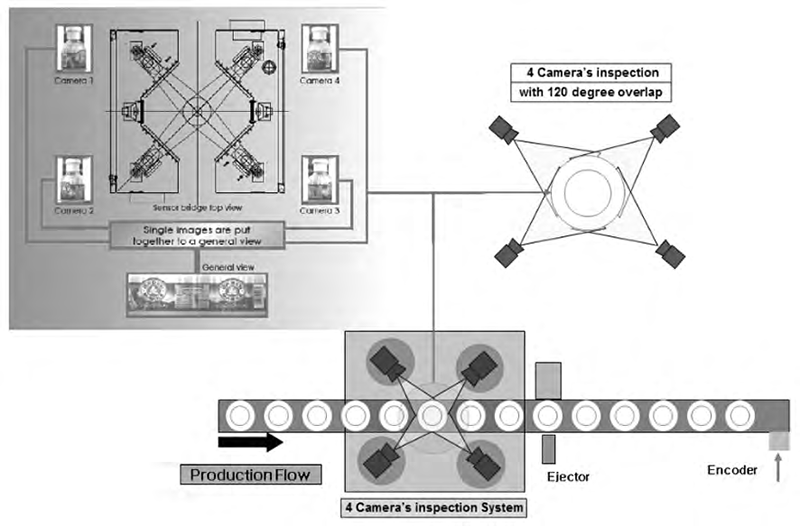

Inspection à 1,360 degrés

2. La technologie de couture multivue et de reconnaissance des couleurs est plus fiable.

3. La vitesse maximale atteint 36 000 bph

I. Base de conception du projet

1. Aperçu du projet

1.1 Nom du projet : Machine d’inspection en ligne des étiquettes de bouteilles PET

1.2 Description du projet

Utilisant une technologie d'inspection par vision industrielle avancée, ce système effectue une inspection en ligne entièrement automatique et sans contact des étiquettes des bouteilles PET, y compris la présence et la hauteur des étiquettes.

1.3 Production nominale : 60 000 unités/heure.

1.4 Type de bouteille : Bouteille PET.

2. Conditions environnementales

2.1 Altitude optimale : 5 à 3000 mètres au-dessus du niveau de la mer ;

2.2 Température ambiante optimale : 5°C-40°C ;

2.3 Humidité ambiante optimale : 50-65 % HR ;

2.4 Conditions d'usine

Des paramètres tels que le nivellement du sol et la capacité de charge doivent respecter les normes nationales pertinentes et satisfaire aux exigences normales de fonctionnement de la machine ;

2.5 Conditions de stockage en usine

Après leur arrivée à l'usine, les pièces et les machines doivent être stockées dans un lieu conforme aux normes nationales en vigueur.

3. Conditions de fonctionnement de l'équipement

3.1 Bruit : ≤85 dB ; les niveaux de bruit réels peuvent varier en fonction du conteneur/emballage traité, de la puissance de la machine et des caractéristiques acoustiques du bâtiment.

3.2 Tension : 220 V, 50 Hz, monophasé (les tensions spéciales nécessitent une notification préalable).

3.3 Puissance totale : Environ 1,0 kW ; Tension de commande : 24 V CC.

3.4 Air comprimé : 0,5 MPa, consommation d'air par cycle de rejet d'environ 0,01 L.

II. Présentation de l'équipement

1. Emplacement d'installation : Sur la ligne de convoyeur droite à une seule rangée derrière l'étiqueteuse.

2. Processus de fonctionnement du système

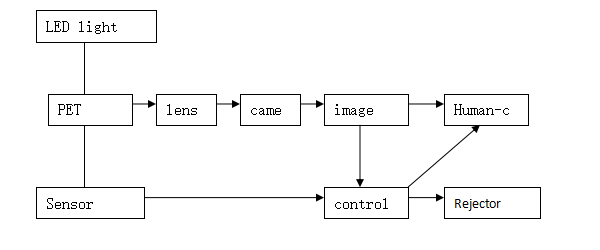

Figure : Principe de fonctionnement et organigramme du système

3. Fonctionnement du système

3.1 Lorsqu'une bouteille passe devant le capteur de positionnement, sa présence est détectée. L'unité de contrôle enregistre alors l'identifiant de la bouteille et la valeur actuelle de l'encodeur.

3.2 Le capteur de positionnement active la caméra pour capturer une image de l'étiquette sur la bouteille en cours d'acquisition. Après l'acquisition, le processeur d'images analyse l'image et envoie les résultats traités à la fois à l'interface homme-machine (IHM) pour un affichage dynamique en temps réel et à l'unité de commande afin de faciliter le retrait des bouteilles défectueuses.

3.3 À la réception du signal de défaut, l'unité de contrôle ordonne au rejeteur de retirer la bouteille correspondant à l'ID spécifié.

4. Composants d'acquisition d'images

4.1 Source lumineuse : Une source lumineuse LED de surface est utilisée, offrant une durée de vie allant jusqu’à 50 000 heures. Un éclairage de premier plan est employé pour faire ressortir clairement les détails de l’objet mesuré. Sur l’image capturée, le goulot de la bouteille apparaît comme un anneau circulaire lumineux continu. Un objectif à focale fixe et à diaphragme manuel est utilisé : ajustez la bague de mise au point pour obtenir l’image la plus nette possible sur la surface cible du capteur CCD, et ajustez finement la bague de diaphragme pour optimiser la luminosité de l’image.

4.2 Caméra : Une caméra analogique CCD à balayage de zone est utilisée, avec une résolution de 640 x 480 pixels et une vitesse de capture d'image allant jusqu'à 60 images par seconde.

5. Contenu et exactitude de l'inspection

5.1 Contenu de l'inspection

1) Sans étiquette

2) Étiquette de haute qualité

3) Faible étiquette

4) Étiquettes positives et négatives (orientation incorrecte des étiquettes)

5.2 Précision de la détection

numéro de série

|

Contenu des tests |

Précision des tests |

Taux de rejet

|

Taux de faux rejets

|

1 |

Pas d'étiquette |

--- |

100% |

≤0,03% |

2 |

Label haut |

Déviation ≥ 2 mm |

≥99,9% |

|

3 |

Étiquette basse |

Déviation ≥ 2 mm |

≥99,9% |

|

4 |

Étiquette de connexion (ruban adhésif appliqué lors du changement d'étiquettes, nécessite une différence de couleur significative entre le ruban et l'étiquette) |

≥99,9% |

7. Structure et composants de l'équipement

7.1 La machine est composée de plusieurs unités de détection et d'une interface homme-machine (IHM), ce qui la rend adaptée à l'inspection des étiquettes sur les lignes de production à grande vitesse.

7.2 L'unité de détection adopte un ordinateur de contrôle industriel stable pour le traitement des données, qui interagit avec l'unité de contrôle pour transmettre les informations d'inspection de manière transparente.

7.3 Le système de commande électronique intègre des automates programmables industriels (API) importés, une mémoire de programme, des capteurs photoélectriques, des capteurs inductifs et d'autres composants. Associé à une interface homme-machine (IHM) et à un système de commande de programme complet, il constitue un système de contrôle automatique sophistiqué.

7.4 Une unité de confirmation de rejet est configurée pour garantir l’élimination précise de tous les produits défectueux.

7.5 L'armoire de distribution électrique est équipée d'un climatiseur industriel pour maintenir une température interne optimale, prolongeant ainsi la durée de vie de l'armoire.

7.6 La conception compacte de l'armoire d'inspection réduit efficacement l'espace au sol requis par l'équipement.

7.7 L'état de fonctionnement et les conditions de défaut de la machine sont affichés sous forme graphique sur l'IHM pour une surveillance intuitive.

8. Avantages du système

8.1 Le matériel du système de traitement d'images adopte des composants importés de pointe, tandis que le logiciel intègre des algorithmes de traitement d'images spécialisés, permettant des opérations d'inspection rapides, précises et hautement fiables.

8.2 Des programmes personnalisés pour différents types de bouteilles peuvent être préinstallés, prenant en charge le changement de type de bouteille en un clic pour une efficacité opérationnelle améliorée.

8.3 Doté d'une unité de confirmation de rejet, il effectue une surveillance en ligne en temps réel pour garantir que les bouteilles défectueuses sont correctement rejetées, réalisant un contrôle en boucle fermée fiable tout au long du processus d'inspection.

8.4 Le système présente une conception modulaire avec de nombreuses interfaces et un espace d'extension, offrant une forte évolutivité pour les futures mises à niveau.

8.5 L'équipement affiche un taux de panne extrêmement faible et offre des procédures de maintenance simples et pratiques.