Machine d'inspection des fuites de produits en sacs

1. En utilisant la méthode d'extrusion et l'algorithme d'analyse de force avancé, la sortie la plus rapide peut atteindre 400 sacs/min.

2. Il convient aux produits alimentaires remplis d'azote et autres produits alimentaires en sacs gonflables

I. Présentation du produit

1. Aperçu des performances

Le MT-DZ-XL-S2-01 est un système de test fonctionnel entièrement automatisé, conçu pour les lignes de production à grande cadence, avec une capacité d'inspection maximale de 300 emballages par minute. Il utilise une méthode de test en ligne par contact qui mesure et reflète avec précision les caractéristiques de pression interne des contenants, garantissant ainsi des résultats d'échantillonnage stables et fiables. Comparé aux équipements nationaux et internationaux similaires, il offre une précision de test supérieure.

Au cœur du système se trouve la technologie de détection de compression de bande de Maotong, perfectionnée grâce à plus de dix ans de développement et d'application pratique. Lors du transport des produits, un mécanisme de bande flexible applique une pression contrôlée, tandis qu'un capteur latéral détecte la réponse de pression à l'intérieur de l'emballage. Le contrôleur convertit ces mesures en signaux numériques, qui sont traités pour évaluer la constance de la pression interne et la qualité du scellage.

2. Produits applicables

Cartons ou sachets remplis d'azote liquide

Sacs d'emballage en plastique contenant du gaz ou de la vapeur

Sachets en aluminium liquide tenant debout

3. Capacités d'inspection

Détection de fuites causées par des joints défectueux

Identification d'une faible pression interne ou d'un gonflement excessif des sacs

4. Principales caractéristiques et paramètres

Suivi automatique de la vitesse de la ligne de production ; s'arrête lorsque la ligne s'arrête pour éviter les éclatements ou les blocages

Capacité d'inspection de > 300 sacs par minute

Compatible avec les tests de produits à haute et basse pression

Précision de détection de pression de ± 0,02 MPa

Performances d'inspection à grande vitesse

Interface homme-machine (IHM) intuitive

Affichage dynamique en temps réel de plusieurs ensembles de données de rejet

Indicateur d'alarme visuelle pour impacts anormaux

Fonctionnement entièrement localisé avec un menu en chinois

Algorithme de traitement du signal numérique basé sur le DSP Maotong propriétaire

Assistance technique à distance 24h/24 et 7j/7

Fonction d'arrêt automatique par rejet continu

numéro de série

|

Contenu des tests |

Description de l'essai |

Taux de rejet

|

Taux de faux rejets

|

1 |

Fuite du sac |

Mauvaise étanchéité ou fuite causée par un bourrage de matériau |

≥ 99,98 % |

≤ 0,05 % |

2 |

Pression du sac |

La pression d'ensachage après scellage est trop basse ou trop élevée, s'écartant de la valeur normale de ± 0,02 MPa |

≥ 99,93 % |

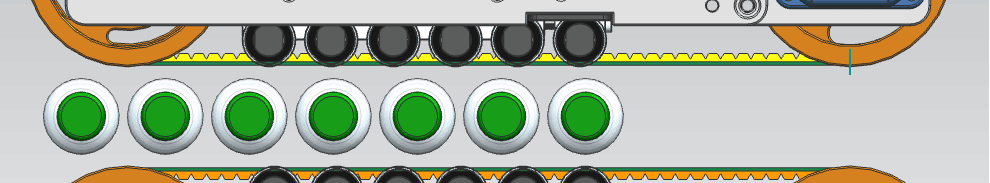

6. Schéma de principe de l'extrusion de l'équipement

Nous intégrons un mécanisme de guidage frontal qui pré-comprime chaque produit afin d'établir une pression interne stable avant le test. En cas de fuite, le système permet de relâcher la pression au maximum, et la pression résiduelle est mesurée à l'extrémité. Pour les produits correctement scellés, la variation de pression est minimale, tandis que pour les produits défectueux, la pression s'écarte considérablement de la norme. Cette approche garantit une détection fiable des fuites et des mauvaises performances d'étanchéité.

7. Principe de détection de l'équipement

À mesure que les produits se déplacent sur le convoyeur, ils passent devant un capteur de positionnement qui enregistre leur arrivée et enregistre l'identifiant du produit ainsi que le signal du codeur actuel via l'unité de commande. Le capteur de positionnement active ensuite un capteur de force pour mesurer la pression instantanée exercée par le produit sur la bande. Ces données de pression sont transmises à la carte de traitement du signal Maotong via le réseau. La carte analyse les données et transmet les résultats traités simultanément à l'interface homme-machine (IHM) pour une visualisation dynamique et à l'unité de commande. Si un signal de rejet est généré, l'unité de commande ordonne au dispositif de rejet de retirer le produit dont l'identifiant correspond aux critères de pression non valides.

II. Installation d'équipement

1. Chargement, déchargement et stockage

Pendant le transport, l'équipement doit être solidement fixé et emballé. Il convient de veiller à ce que le capteur ne soit soumis à aucune pression ou tension externe. L'extérieur de l'équipement doit être enveloppé dans des matériaux résistants à l'humidité et aux chocs afin d'éviter les rayures, les bosses et les dégâts des eaux. L'appareil doit être solidement fixé au véhicule de transport pour éviter tout déplacement ou impact pendant le déplacement.

Lors du déchargement, utilisez un équipement de levage et de manutention approprié, en vous assurant que la machine est montée de manière stable pour éviter de glisser.

Pour le stockage et l'utilisation, les conditions environnementales doivent être maintenues : humidité relative entre 10% et 80%, et température ambiante entre 0°C et 50°C.

2. Directives d'installation

2.1 Installez l’équipement sur une surface plane, en vous assurant que la bande transporteuse de serrage reste parallèle au convoyeur inférieur du produit.

2.2 Avant la mise sous tension, vérifiez toutes les connexions de câblage et confirmez que le boîtier de commande du rack est correctement mis à la terre.

2.3 Exigences d'alimentation électrique : monophasé CA 220 V, 50 Hz, puissance totale 250 W.

2.4 Besoins en air comprimé : 4 à 8 bars, répondant aux normes de qualité de l'industrie.

2.5 Pour des tests plus précis, les produits doivent être inspectés après refroidissement. L'équipement doit être placé sur un convoyeur rectiligne de 1,5 à 2 mètres de long.

3. Structure et spécifications de l'équipement

3.1 Dimensions hors tout : comme indiqué ci-dessus

3.2 Construction du cadre : acier inoxydable 304, intégré au système de convoyeur

3.3 Poids approximatif : 100 kg

III. Directives d'exploitation sécuritaires

Avant d'utiliser cet équipement, les précautions de sécurité suivantes doivent être respectées :

3.1 Seuls les opérateurs formés peuvent utiliser la machine.

3.2 L'entretien doit être effectué exclusivement par du personnel technique qualifié.

3.3 Vérifiez que tous les avertissements de sécurité et les dispositifs de protection sont en place avant de commencer l'opération.

3.4 Ne jamais utiliser la machine avec le capot ouvert. Ouvrir le capot uniquement après avoir débranché l'alimentation électrique et l'air comprimé.

3.5 Gardez les mains éloignées de l’ensemble de bielle du cylindre de rejet pendant le fonctionnement.

3.6 N'obstruez pas et ne touchez pas accidentellement le capteur photoélectrique pendant le fonctionnement, car cela pourrait provoquer de faux signaux de rejet et des blessures potentielles.

3.7 Ne débranchez pas les connexions électriques lorsque la machine est sous tension pour éviter d'endommager les composants.

3.8 Apposez des étiquettes d’avertissement appropriées lors de l’entretien de l’équipement pour éviter les accidents.

3.9 Avant de connecter des périphériques externes, assurez-vous que l'équipement et les unités externes sont hors tension. Ne rebranchez l'alimentation qu'une fois les connexions sécurisées.

3.10 Les composants électroniques étant sensibles à l'électricité statique, assurez-vous toujours d'une mise à la terre correcte du châssis de la machine et de l'armoire de commande.