Détection du niveau de remplissage des bouteilles

1. S'adapte automatiquement à la vitesse des différentes lignes de production, inspection dynamique

2. Aucune source de radio-isotope et utilise une conception à rayons doux. La protection contre les rayons est sûre et fiable

3. Utilisation d'une conception de circuit matériel, d'un logiciel d'inspection auto-développé, d'un degré élevé d'optimisation, d'une vitesse de traitement rapide, d'une vitesse maximale allant jusqu'à 72 000 BPH

I. Spécifications de l'équipement et exigences du site

1. Aperçu du projet

1.1 Nom du projet : Système d'inspection en ligne du niveau de liquide des bouteilles en verre

1.2 Description : Ce système applique une technologie de vision industrielle avancée pour effectuer une inspection entièrement automatisée et sans contact des défauts de niveau de liquide dans les bouteilles en verre pendant la production.

1.3 Capacité nominale : 1 000 bouteilles par minute (configuration standard)

1.4 Type de récipient : Bouteilles en verre

1.5 Plage de volume de remplissage : 100 ml – 1 000 ml

2. Exigences environnementales

2.1 Plage d'altitude : 5 à 3 000 mètres au-dessus du niveau de la mer

2.2 Température de fonctionnement : 5°C – 40°C

2.3 Humidité de fonctionnement : 50–65 % HR

2.4 Conditions d'usine : La planéité du sol, la capacité de charge et les autres paramètres du site doivent être conformes aux normes nationales pour permettre le fonctionnement normal de la machine.

2.5 Conditions de stockage : À la livraison, les équipements et composants doivent être stockés conformément aux normes nationales. Une lubrification et un entretien réguliers doivent être effectués pendant le stockage afin d'éviter tout dommage ou déformation de la surface des pièces susceptible d'affecter l'installation, la mise en service ou le bon fonctionnement.

3. Paramètres de fonctionnement

Niveau sonore : ≤ 85 dB (les niveaux réels varient en fonction du type de conteneur, de la puissance de la machine et de l'acoustique de l'usine).

Alimentation électrique : Connexion entre l’armoire électrique principale du client et l’armoire de commande de l’équipement :

Alimentation principale : 3 × 380 V CA ± 10 %, 50 Hz, 3PH+N+PE

Alimentation d'éclairage : 220 V CA, 50 Hz, monophasé

Consommation électrique totale : environ 1,0 kW

Tension de commande : 24 V CC

(Remarque : toute tension non standard doit être communiquée à l’avance ; les spécifications de l’équipement, le délai de livraison et le coût peuvent être ajustés en conséquence.)

4. Description de l'équipement

4.1 Détecteur de niveau de liquide pour bouteille en verre

Nom de l'équipement : Détecteur de niveau de liquide pour bouteille en verre

Modèle : MT-RB-CYW-02

Quantité : Une unité

Vitesse de production : 1 000 bouteilles par minute

Conteneurs applicables : bouteilles en verre

Lignes adaptées : Lignes de conditionnement de bouteilles en verre avec une vitesse maximale de 1 000 bouteilles par minute

Point d'installation : Sur un convoyeur à voie unique, positionné après la remplisseuse (au niveau de la section de stratification du niveau de liquide)

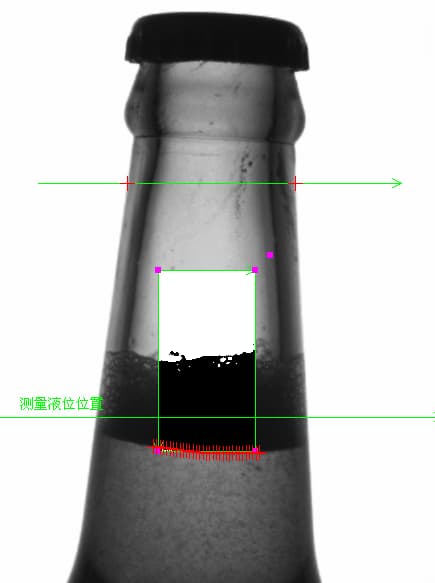

Fonction : Une caméra montée sur le poste de travail capture des images de bouteilles, analyse les niveaux de liquide et rejette automatiquement les produits défectueux en ligne.

4.2 Principe de fonctionnement du système, processus et emplacement d'installation

Aperçu de la configuration du système :

Fonction de la station : La caméra de la station 1 est chargée de détecter le niveau de liquide des bouteilles en verre.

Description de la détection de modules individuels :

1. Lorsqu'une bouteille passe devant le capteur de positionnement, celui-ci détecte son arrivée et l'unité de contrôle enregistre l'ID de la bouteille et la valeur actuelle de l'encodeur.

2. Le capteur de positionnement informe la caméra de la station 1 afin qu'elle capture une image du niveau de liquide actuel de la bouteille en verre. Après la capture, le processeur d'images traite l'image et transmet le résultat à l'interface homme-machine pour affichage dynamique. Le résultat final est ensuite transmis à l'unité de contrôle, qui, par calcul, contrôle le rejet des bouteilles non qualifiées (avec des niveaux de liquide non qualifiés).

3. Dès réception du signal non qualifié, l'automate programmable informe le rejeteur de rejeter la bouteille avec l'ID correspondant.

Exigences relatives à l'emplacement d'installation : L'espacement entre les bouteilles sur la ligne de convoyeur est supérieur à 2 cm, la ligne de convoyeur a une piste droite de 2 mètres de long sans blocage de bouteille, et le niveau de liquide à la position de détection doit être stratifié et une ligne de limite de niveau de liquide claire peut être vue.

4.3 Module de détection :

4.3.1 Contenu et précision de la détection :

Éléments de test |

Contenu de détection

|

Précision de détection

|

Taux de rejet

|

Taux de faux rejets

|

Test de niveau de liquide |

Détection de faible niveau de liquide

|

±2 mm |

≥ 99,9 % |

≤ 0,05 % |