Testeur de pression de canette

1. Détection sans contact, détection rapide, haute précision

2. Réaliser dynamiquement la détection de différentes vitesses de ligne de production

3. Conception d'étanchéité du moteur principal, fabrication, antibuée, étanche, anti-goutte, adaptabilité environnementale

4. Le circuit matériel est adopté et le système d'exploitation intégré est adopté pour assurer un fonctionnement stable pendant une longue période

5. Son, lumière, alarme et rejet automatique des conteneurs non conformes

6. Grand écran chinois, cristal de nuit rétroéclairé par LED, écriture claire et lumineuse, fonctionnement en mode dialogue homme-machine

7. Rapport prix haute performance

1. Aperçu des performances

Le MT-YLG-XL-C0-04 est un système d'inspection de pression entièrement automatisé capable de tester jusqu'à 1 200 canettes par minute. Il adopte une méthode de détection en ligne par contact, fournissant une mesure précise et directe des caractéristiques de pression interne des conteneurs, avec des données d'échantillonnage extrêmement stables et fiables. Sa précision surpasse celle des systèmes nationaux et internationaux similaires.

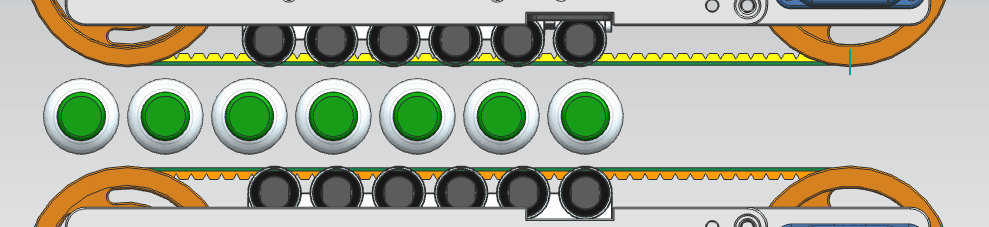

L'innovation principale réside dans la technologie de détection de compression de bande, développée après plus de trois ans de recherche et d'essais pratiques. Dans ce processus, un tapis roulant flexible transporte les canettes (ou bouteilles), tandis que des capteurs placés le long du tapis détectent les variations de pression interne. Les signaux collectés sont convertis en données numériques par le contrôleur, puis traités pour fournir une représentation en temps réel de la pression du contenant et de la qualité du produit.

2. Produits applicables

Canettes en aluminium remplies d'azote liquide

Bouteilles en plastique PE/PP contenant de la vapeur ou du gaz

Autres conteneurs remplis de gaz (à l'exception des produits à base de CO₂)

3. Capacités d'inspection

Mesure de pression

Détection de fuite

Détection sans couvercle

Détection de conteneur à l'envers

Détection de conteneur bloqué

Rejet automatique des produits non conformes selon des seuils définis par l'utilisateur

4. Spécifications de performance

Suivi adaptatif de la vitesse de la ligne de production ; arrêt automatique pendant les temps d'arrêt de la ligne pour éviter les éclatements causés par la compression au ralenti.

Capacité de test : plus de 1 200 canettes par minute.

Compatible avec les tests de produits à haute et basse pression.

Précision de mesure statique : ±0,01 MPa.

Précision de mesure dynamique : ±0,02 MPa.

Capacité de réponse à grande vitesse.

Utilisation conviviale de l'IHM.

Affichage en temps réel de plusieurs points de données de rejet.

Alarme visuelle avec surveillance d'impact.

Menu en langue chinoise intégré.

Technologie de traitement du signal numérique DSP exclusive de Maotong.

Assistance technique à distance 24h/24 et 7j/7.

Rejet continu avec protection d'arrêt automatique.

5. Précision de détection

Plage de détection : 0,08–0,5 MPa

Précision : meilleure que 0,01 MPa (Remarque : des vibrations verticales excessives du convoyeur peuvent affecter la précision de la mesure)

Taux de rejet : ≥ 99,99 %

Taux de faux rejet : ≤ 0,01 %

6. Principe des tests basés sur l'extrusion

À l'entrée, un mécanisme de guidage applique une compression initiale contrôlée pour assurer une pression de base constante. Pendant le transport, les conteneurs suspectés de fuite relâchent la pression interne, qui est ensuite détectée à la sortie. Un conteneur correctement scellé ne présentera que des changements mineurs, tandis qu'un conteneur fuyant ou mal scellé présentera une perte de pression importante. En comparant ces valeurs, le système identifie de manière fiable les fuites et les défauts d'étanchéité.

6. Principe de détection des équipements

Lorsqu'un produit passe sur la bande transporteuse, il passe devant le capteur de positionnement, qui détecte son arrivée et enregistre son numéro d'identification et le signal du codeur via l'unité de commande. Le capteur de positionnement déclenche le capteur de force pour mesurer la pression instantanée exercée par le produit sur la bande transporteuse. Ces données de pression sont ensuite transmises à la carte de traitement du signal Maotong via le réseau. Cette carte traite et analyse les données de pression reçues, transmettant les résultats à l'interface homme-machine pour affichage dynamique et à l'unité de commande. À la réception d'un signal de rejet, l'unité de commande demande au rejeteur de retirer le produit portant le numéro d'identification correspondant et ne respectant pas les exigences de pression.

II. Installation d'équipement

1. Chargement, déchargement et stockage de l'équipement

Pendant le transport, l'équipement doit être sécurisé et emballé, en veillant particulièrement à ce que le capteur ne soit pas soumis à des pressions ou des tensions. L'extérieur de l'équipement doit être enveloppé d'un matériau résistant à l'humidité et aux chocs afin d'éviter les rayures, les bosses et l'humidité. L'équipement doit être fixé au véhicule de transport pour éviter tout dommage pendant le transport. Lors du déchargement, utilisez un équipement de chargement spécialisé et assurez-vous que l'équipement est solidement fixé sur l'équipement de chargement pour éviter tout glissement. Pendant l'utilisation et le stockage, l'environnement ambiant doit respecter certaines exigences : l'humidité relative doit être comprise entre 10 % et 80 % et la température entre 0 °C et 50 °C.

II. Directives d'installation

2.1 Installer l’équipement en position horizontale, en s’assurant que la bande transporteuse de serrage est parfaitement alignée avec la bande transporteuse inférieure du produit.

2.2 Avant la mise sous tension, inspectez tous les câbles pour confirmer qu'il n'y a pas de connexions desserrées et vérifiez que le boîtier de commande du rack est correctement mis à la terre.

2.3 Connectez l'alimentation électrique selon les besoins : monophasé AC 220 V, 50 Hz, avec une consommation électrique totale de 250 W.

2.4 Raccordez correctement l'alimentation en air comprimé, en maintenant une pression comprise entre 4 et 8 bars, et assurez-vous que la qualité de l'air est conforme aux normes de l'industrie.

2.5 Pour une précision de détection optimale, les tests doivent être effectués après refroidissement du produit. L'équipement doit être installé sur une section de convoyeur rectiligne d'une longueur de 1,5 à 2 mètres.

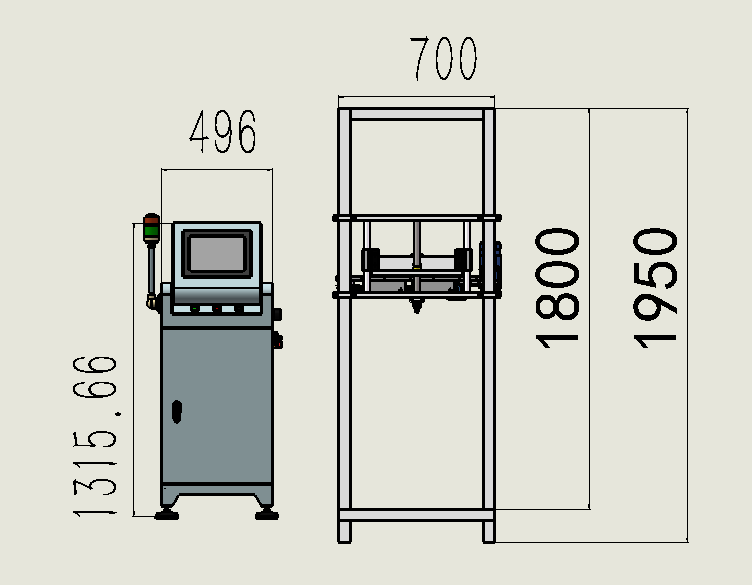

III. Conception et dimensions de l'équipement

Dimensions hors tout : 600 mm × 1000 mm × 1700 mm

Matériau du cadre : acier inoxydable 304, conçu pour être monté directement sur le système de convoyeur

Poids : environ 100 kg

IV. Consignes de sécurité

Avant d’utiliser le système, veuillez respecter les précautions suivantes :

Seul le personnel formé peut utiliser l'équipement.

L'entretien doit être effectué par des techniciens qualifiés.

Vérifiez que toutes les étiquettes d’avertissement et tous les dispositifs de sécurité sont en place avant l’utilisation.

N'utilisez jamais la machine avec le capot ouvert ; retirez le couvercle uniquement lorsque l'alimentation électrique et l'air comprimé ont été coupés.

Gardez les mains et les parties du corps éloignées de la liaison du cylindre de rejet pendant que la machine est en marche.

N'obstruez pas et ne touchez pas l'interrupteur photoélectrique pendant le fonctionnement, car cela pourrait provoquer des actions de rejet involontaires et présenter des risques pour la sécurité.

Ne débranchez aucune connexion électrique lorsque l'appareil est sous tension afin d'éviter d'endommager les composants.

Lors de l’entretien, marquez clairement l’équipement pour éviter les blessures accidentelles.

Lors de la connexion d'appareils externes, assurez-vous que les deux systèmes sont hors tension. Effectuez les connexions correctement avant de rétablir l'alimentation.

Les composants internes étant sensibles aux décharges statiques, assurez-vous toujours d'une mise à la terre correcte du châssis et de l'armoire de commande.

V. Conditions commerciales

Livraison : L’équipement sera livré et installé sur le site de production de l’acheteur.

Garantie : 12 mois à compter de la date d'acceptation, ne dépassant pas 14 mois à compter de la date d'expédition.

Service après garantie : Pendant deux ans après la période de garantie, seuls les frais de déplacement et de pièces de rechange seront facturés pour les visites d'ingénieurs.

Inspections de routine : Deux visites d’ingénieurs par an (deux jours chacune) peuvent être programmées à la demande de l’acheteur, seules les pièces détachées étant facturées. Un préavis doit être envoyé par fax au moins deux semaines à l’avance.

Support logiciel : des mises à niveau logicielles gratuites à vie seront fournies sans nécessiter de modifications matérielles supplémentaires.

Réponse du service : Dès réception d’une demande de service écrite, le fournisseur enverra un ingénieur dans les locaux de l’acheteur dans les 72 heures (Chine continentale).