Solution de pression visuelle pour canettes

1. Détection sans contact, détection rapide, haute précision

2. Réaliser dynamiquement la détection de différentes vitesses de ligne de production

3. Conception d'étanchéité du moteur principal, fabrication, antibuée, étanche, anti-goutte, adaptabilité environnementale

4. Le circuit matériel est adopté et le système d'exploitation intégré est adopté pour assurer un fonctionnement stable pendant une longue période

5. Son, lumière, alarme et rejet automatique des conteneurs non conformes

6. Grand écran chinois, cristal de nuit rétroéclairé par LED, écriture claire et lumineuse, fonctionnement en mode dialogue homme-machine

7. Rapport prix haute performance

1. Description des performances

Le MT-YLG-XL-C0-04 est un système d'inspection de pression entièrement automatisé, conçu pour les lignes de production à grande cadence, avec une capacité allant jusqu'à 1 200 canettes par minute. Grâce à une méthode de détection en ligne par contact, il mesure avec précision la pression interne des contenants et fournit des données stables et fiables. Sa précision surpasse les normes nationales et internationales. Son innovation principale réside dans la technologie de détection de compression de bande, développée après plus de trois ans de recherche et de perfectionnement. Pendant le fonctionnement, les produits sont transportés sur une bande flexible, où des capteurs latéraux capturent les données de pression. Le contrôleur convertit ces mesures en signaux numériques, qui sont analysés pour fournir une évaluation précise de la pression du contenant et de la qualité globale.

2. Objets d'inspection applicables

Canettes en aluminium remplies d'azote liquide

Bouteilles en plastique PE/PP contenant du gaz ou de la vapeur

Autres conteneurs remplis de gaz (hors CO₂)

3. Fonctions d'inspection

Détection de pression interne

Détection des fuites

Détection de couvercle manquant

Détection de canette inversée

Détection de canette bloquée

Rejet automatique des produits défectueux en fonction de seuils définis par l'utilisateur

4. Performances et paramètres

Suivi adaptatif de la vitesse de la ligne – s'arrête automatiquement lorsque la ligne de production s'arrête, évitant ainsi les risques d'éclatement causés par le ralenti.

Vitesse d'inspection : >1 200 canettes/minute.

Prend en charge les inspections à haute et basse pression.

Précision statique : ±0,01 MPa.

Précision dynamique : ±0,02 MPa.

Résistant aux impacts à grande vitesse.

Utilisation conviviale de l'IHM.

Affichage et surveillance en temps réel des données de rejet.

Système d'alarme visuelle en cas d'impact anormal.

Interface en langue chinoise.

Algorithme de traitement du signal numérique DSP propriétaire Maotong.

Assistance technique à distance 24h/24 et 7j/7.

Protection d'arrêt par rejet continu.

5. Précision de détection

Plage de détection : 0,08 – 0,5 MPa

Précision : meilleure que 0,01 MPa

(Remarque : des vibrations verticales excessives de la chaîne du convoyeur peuvent affecter la précision)Taux de rejet : ≥ 99,99 %

Taux de faux rejet : ≤ 0,01 %

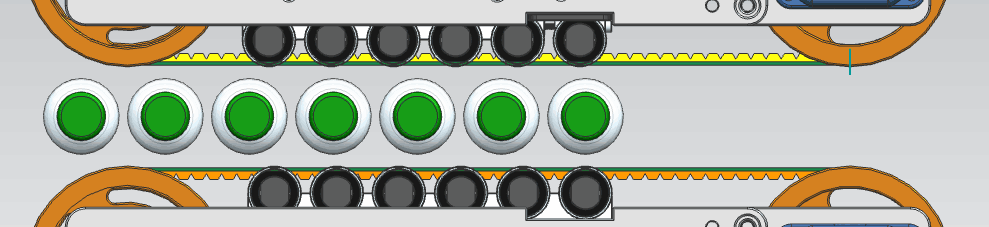

6. Principe de détection d'extrusion

À l'entrée du système, un mécanisme de guidage applique une précompression pour établir la pression de référence. En cas de fuite sur un contenant, le système laisse cette pression se dissiper au maximum avant de mesurer la pression résiduelle à la sortie. Pour les produits intacts, la variation de pression reste minime ; en revanche, les contenants défectueux présentent des écarts importants. Ce principe garantit une identification précise des fuites et des mauvaises performances d'étanchéité.

7. Principe de détection des équipements

Lorsqu'un produit passe sur la bande transporteuse, il passe devant le capteur de positionnement, qui détecte son arrivée et enregistre son numéro d'identification et le signal du codeur via l'unité de commande. Le capteur de positionnement déclenche le capteur de force pour mesurer la pression instantanée exercée par le produit sur la bande transporteuse. Ces données de pression sont ensuite transmises à la carte de traitement du signal Maotong via le réseau. Cette carte traite et analyse les données de pression reçues, transmettant les résultats à l'interface homme-machine pour affichage dynamique et à l'unité de commande. À la réception d'un signal de rejet, l'unité de commande demande au rejeteur de retirer le produit portant le numéro d'identification correspondant et ne respectant pas les exigences de pression.

II. Installation d'équipement

1. Chargement, déchargement et stockage de l'équipement

Pendant le transport, l'équipement doit être sécurisé et emballé, en veillant particulièrement à ce que le capteur ne soit pas soumis à des pressions ou des tensions. L'extérieur de l'équipement doit être enveloppé d'un matériau résistant à l'humidité et aux chocs afin d'éviter les rayures, les bosses et l'humidité. L'équipement doit être fixé au véhicule de transport pour éviter tout dommage pendant le transport. Lors du déchargement, utilisez un équipement de chargement spécialisé et assurez-vous que l'équipement est solidement fixé sur l'équipement de chargement pour éviter tout glissement. Pendant l'utilisation et le stockage, l'environnement ambiant doit respecter certaines exigences : l'humidité relative doit être comprise entre 10 % et 80 % et la température entre 0 °C et 50 °C.

2. Spécifications d'installation

2.1. Assurez-vous que l'équipement est installé sur une surface plane, avec la bande transporteuse de serrage alignée parallèlement à la bande transporteuse inférieure du produit.

2.2. Avant la mise sous tension, vérifiez toutes les connexions des câbles pour confirmer qu'elles sont sécurisées et vérifiez la mise à la terre correcte de l'armoire de commande.

2.3. Exigences d'alimentation : AC monophasé 220 V, 50 Hz, puissance totale 250 W.

2.4. Besoins en air comprimé : 4 à 8 bars, avec une qualité conforme aux normes de l’industrie.

2.5. Pour une précision optimale des tests, les produits doivent être inspectés après refroidissement. L'équipement doit être installé sur une section de convoyeur rectiligne de 1,5 à 2 mètres.

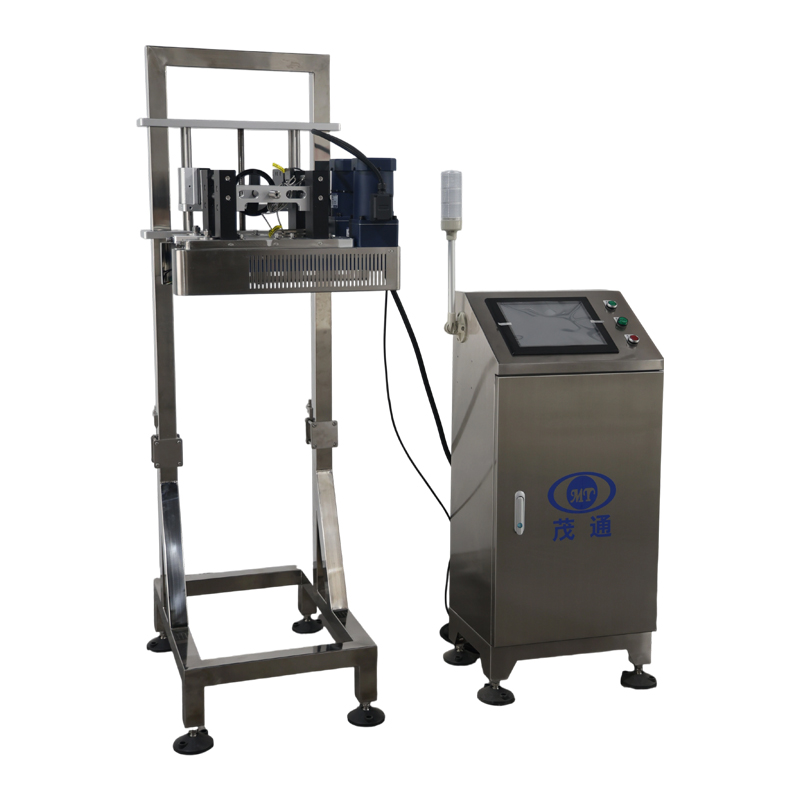

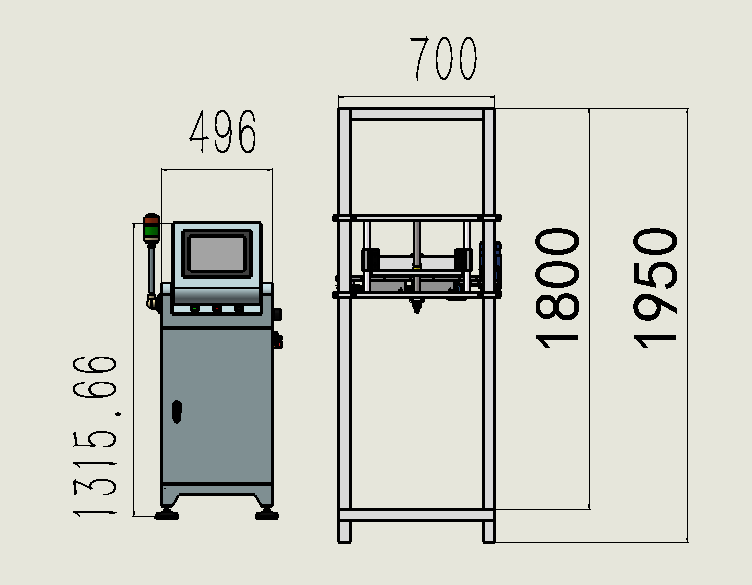

3. Structure et apparence de l'équipement

3.1. Dimensions : 600 mm × 1000 mm × 1700 mm

3.2. Cadre : acier inoxydable 304, monté sur convoyeur

3.3. Poids net : environ 100 kg

III. Directives d'exploitation sécuritaires

Avant d'utiliser cet équipement, respectez les règles de sécurité suivantes :

3.1. L'exploitation n'est autorisée que pour le personnel ayant reçu une formation de base.

3.2. L'entretien ne peut être effectué que par des techniciens professionnellement formés.

3.3. Assurez-vous que toutes les étiquettes d’avertissement et tous les dispositifs de protection sont correctement installés avant utilisation.

3.4. Ne faites pas fonctionner la machine avec le capot ouvert. L'ouverture du capot ne doit avoir lieu qu'après coupure complète de l'alimentation électrique et de l'air comprimé.

3.5. Gardez les mains éloignées de la bielle du cylindre de rejet pendant le fonctionnement.

3.6. Ne bloquez pas et ne touchez pas le capteur photoélectrique pendant le fonctionnement pour éviter tout déclenchement intempestif, tout dysfonctionnement ou toute blessure.

3.7. Ne débranchez jamais les connexions électriques lorsque l'équipement est sous tension, afin d'éviter d'endommager les composants.

3.8. Pendant l'entretien, étiquetez clairement l'équipement avec des panneaux d'avertissement pour éviter toute utilisation accidentelle.

3.9. Assurez-vous que l'équipement et tous les périphériques externes sont hors tension avant de les connecter. L'alimentation ne doit être rétablie qu'une fois les connexions établies.

3.10. Les composants électroniques étant sensibles à l'électricité statique, le châssis et l'armoire de commande doivent être reliés à la terre de manière fiable.

IV. Conditions commerciales

Lieu de livraison : Site de production de l’acheteur.

Garantie : 12 mois à compter de la date d'acceptation, ne dépassant pas 14 mois à compter de la date d'expédition.

Service après garantie : Pendant deux ans après l'expiration de la garantie, seuls les frais de déplacement du technicien et les pièces de rechange sont facturés.

Maintenance préventive : Deux visites d'ingénieur par an (deux jours chacune). Seules les pièces détachées seront facturées. L'acheteur doit prévenir le fournisseur au moins deux semaines à l'avance par fax.

Logiciel : Mises à niveau logicielles gratuites à vie fournies, sans modifications matérielles.

Réponse du service : Dès réception d’une demande de service écrite, le fournisseur arrivera sur le site de production de l’acheteur en Chine continentale dans les 72 heures.