Machine de détection de niveau de liquide dans les bouteilles en PET

1. S'adapte automatiquement à la vitesse des différentes lignes de production, inspection dynamique

2. Aucune source de radio-isotope et utilise une conception à rayons doux. La protection contre les rayons est sûre et fiable

3. Utilisation d'une conception de circuit matériel, d'un logiciel d'inspection auto-développé, d'un degré élevé d'optimisation, d'une vitesse de traitement rapide, d'une vitesse maximale allant jusqu'à 72 000 BPH

I. Aperçu du projet

Nom du projet : Système d'inspection du niveau de liquide

Portée du projet : Ce système est conçu pour effectuer une détection en temps réel des niveaux de liquide dans les produits et rejeter automatiquement les conteneurs qui ne répondent pas aux normes spécifiées.

Capacité de production maximale : jusqu'à 72 000 bouteilles/canettes par heure (modèle haute performance).

Types de conteneurs applicables : Convient à l'aluminium, au fer blanc, aux plastiques PE/PET/PP, à la céramique, au verre et à d'autres matériaux d'emballage courants.

Gamme de produits : Capacité de 200 ml à 2000 ml ; diamètres de récipients entre 30 et 90 mm ; hauteurs entre 50 et 200 mm.

Modèle d'équipement : MT-HFX-06.

II. Exigences environnementales

Plage d'altitude : Convient pour un fonctionnement entre 5 et 3 000 mètres au-dessus du niveau de la mer.

Température ambiante : Plage optimale 5°C–40°C.

Humidité ambiante : humidité relative recommandée de 50 à 65 % HR.

Conditions de l'installation : La planéité du sol, la capacité de charge et d'autres paramètres d'infrastructure doivent être conformes aux normes nationales pour garantir le fonctionnement normal de l'équipement.

Conditions de stockage : Après la livraison, l'équipement et les composants doivent être stockés conformément aux normes nationales en vigueur. Pendant le stockage, une lubrification et un entretien appropriés sont nécessaires pour éviter tout dommage ou déformation de la surface qui pourrait affecter l'installation, la mise en service et le fonctionnement à long terme.

III. Exigences de production

Alimentation : 220 V, 50 Hz, monophasé (fourni par le client). Les exigences particulières en matière de tension doivent être communiquées à l'avance, car elles peuvent avoir un impact sur les spécifications de l'équipement, le calendrier de livraison et les prix.

Consommation électrique totale : environ 1,0 kW.

Tension de contrôle : 24 V CC.

Air comprimé : Plage de pression de 4 à 12 Pa. Le client doit fournir la conduite d’air de la source d’air principale à l’équipement.

IV. Aperçu de l'équipement

1. Plan d'installation

Emplacement d'installation : Positionné après la machine de remplissage, avant ou après l'imprimante à jet d'encre.

Exigences d'installation : Doit être placé sur un convoyeur à une seule rangée avec au moins 2 mètres de longueur de convoyeur en ligne droite.

Calendrier d'installation : L'installation et la mise en service sur site peuvent être effectuées dans les 24 heures.

Modification de la voie : Un espace de garde-corps ≤ 15 cm doit être créé sur la chaîne du convoyeur droit pour servir de sortie de rejet.

Principaux composants : unité d’inspection, unité de rejet, armoire de distribution d’énergie, interface homme-machine (IHM), modules de contrôle électronique et ensembles mécaniques.

Collecte des conteneurs rejetés : Il est conseillé à l'acheteur de préparer un conteneur rigide au point de rejet pour collecter les produits défectueux.

2. Fonctions d'inspection

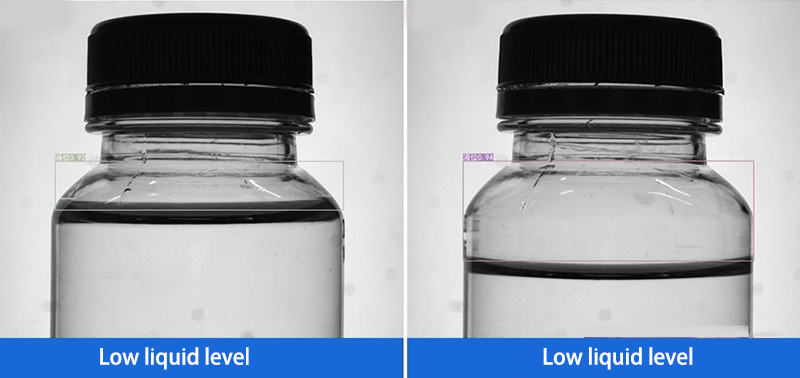

Détection de niveau de liquide élevé (fonction auxiliaire).

Détection de niveau de liquide bas (fonction standard).

3. Principe de détection

Le système fonctionne selon le principe de pénétration des rayons X. Les contenants dont le niveau de liquide varie créent différents motifs de projection sur le capteur récepteur, qui sont ensuite traités en valeurs numériques distinctes. Le système détermine la conformité à partir de paramètres prédéfinis. Les contenants non conformes sont automatiquement rejetés de la ligne de production.

4. Principales caractéristiques

Inspection en ligne sans contact et sans dommage pour les conteneurs.

L'identification des conteneurs défectueux via un encodeur garantit que la précision du rejet n'est pas affectée par les arrêts de ligne ou les variations de vitesse.

S'adapte automatiquement aux différentes vitesses du convoyeur pour une détection dynamique continue.

Les armoires d’inspection et de contrôle indépendantes minimisent les interférences électromagnétiques et améliorent la stabilité opérationnelle.

Le boîtier en acier inoxydable avec structure scellée assure une résistance au brouillard et aux gouttelettes d'eau, améliorant ainsi l'adaptabilité environnementale.

Arrêt automatique des rayons X en cas d'inactivité pour des raisons de sécurité et d'efficacité énergétique.

La combinaison de la conception du circuit matériel et du système d'exploitation intégré garantit des performances stables à long terme.

Système d'alarme sonore et visuelle intégré avec rejet automatique des contenants défectueux.

5. Spécifications techniques

Vitesse du convoyeur : ≤ 1,6 m/s.

Diamètre du conteneur applicable : 20–120 mm (selon la densité du matériau et la taille du conteneur).

Résolution dynamique : ±1,5 mm (peut être affectée par la mousse ou le mouvement du récipient).

Résolution statique : ±1 mm.

Précision de rejet : ≥ 99,99 % à des vitesses d'inspection allant jusqu'à 400 conteneurs/minute.

Conditions de fonctionnement :

Température ambiante : 0°C–40°C

Humidité relative : ≤ 95 % (à 40 °C)

Alimentation : 220 V ± 20 V, 50 Hz